Thought Leadership

スマート製造の柔軟性、 生産性、サステナビリティを高める

スマート製造を支えるインテリジェントなモーション制御

スマート製造(Smart Manufacturing)の中核的な構成要素としては、インテリジェントなモーション制御が挙げられます。それにより、効率が高く柔軟性に優れた製造を実現することが可能になるからです。インテリジェントなモーション制御は、高精度なフィードバック、高度なセンシング、高性能な制御、シームレスな接続を組み合わせることで実現されます。その結果、デタミニスティックなモーション制御が行えるソリューションが得られます。動きに関する知見をPLC(Programmable Logic Controller)や製造実行システム(MES:Manufacturing Execution System)にシームレスに引き渡すことで、高度な分析を行い、製造フローを最適化し、製造ラインが停止する前に潜在的な問題を特定することが可能になります。インテリジェントなモーション制御を適用したスマート製造では、迅速に再構成を実施できるようになります。それによって、バッチ・サイズ1の製造など、よりアジャイルでスケーラブルな製造に対応することが可能になります。製造の工程が完了するまでの時間を短縮し、製造フローを最適化してスループットを高めることにより、エネルギーの消費量を削減し、よりサステナブルなスマート製造を実現できるようになります。インテリジェントなモーション制御を適用する対象としては、以下のようなものが挙げられます。

- ポンプ

- ファン

- ホイスト

- HVAC(暖房、換気、空調)

- コンベア

- 巻き上げ機

- 印刷機

- 押出機

- 工作機械

- ロボット

- ピック&プレース

- ハンドリング

インテリジェントなモーション制御ソリューションの進化

モーション制御は、グリッドに接続された単純なモータから、工作機械や産業用ロボット向けの複雑な多軸サーボ・ドライバへと徐々に進化してきました。スマート製造の時代を迎え、その進化はより一層加速されてきました。但し、それには、生産性、柔軟性、自律性のレベルを高めるためにオートメーション機構がより複雑になるという代償が伴いました(図1)。

グリッドに接続されたモータ

最も基本的なモーション制御のソリューションは、グリッドまたはAC電源に接続された、速度が固定の3相モータをベースとしたものです。このソリューションでは、開閉装置を使用してオン/オフ制御と保護回路を実現します。このような基本的なソリューションは、負荷の変動には関係なく、比較的固定された速度で動作します。出力の抑制は、機械的な制御によって実現されます。スロット、ダンパ、ギア、バルブ、ポンプ、ファンなどが代表的なアセット(設備)の例です。

インバータ駆動のモータ

グリッド/AC電源に整流器、DCバス、3相インバータ段を追加して周波数と電圧が可変の電源を構成し、それをモータに接続すれば、可変速度の制御を行えるようになります。このようなインバータ駆動のモータでは、アプリケーションや負荷に応じた最適な速度でモータを回転させることによって、エネルギーの消費量を大幅に削減することができます。高効率のポンプやファンがその実装例です。

可変速ドライバ

より高い性能が求められるモーション制御アプリケーションでは、可変速ドライバ(VSD:Variable Speed Drive)が使用されます。それにより、正確なトルク、速度、位置の制御が可能になるからです。これを実現するには、基本的なオープンループのインバータ駆動機構に電流と位置の測定機能を追加します。それにより、モータの速度、位置、トルクをより正確に制御できるようになります。コンベア、巻き上げ機、印刷機、押出成形機は、そうしたアプリケーションの代表的な例です。

サーボ駆動システム

より複雑な動きが必要なアプリケーションでは、同期型の多軸サーボ駆動システムが使用されます。工作機械やCNC(Computerized Numerical Control)加工機では、極めて正確に位置の情報をフィードバックし、複数の軸の同期をとらなければなりません。一般に、CNC加工機では5軸の協調動作が行われます。工具とワークの両方が空間内で相互に移動する場合には、最大12軸の動作が必要になることもあります。

産業用ロボット、協働ロボット、移動型ロボット

産業用ロボットでは、3次元空間の複雑な位置決めを実現するために、高度な機械制御アルゴリズムを組み合わせた多軸サーボ駆動を導入すると共に、機械的な統合を行う必要があります。通常、ロボットは協調的な制御が必要な6つの軸を備えています。ロボットがレールに沿って移動する場合には、7つの軸が必要になることもあります。協働ロボット(コボット)には、産業用ロボットのソリューションをベースとしてPFL(Power and Force Limiting)機能が追加されます。それにより、機能的に安全な多軸機械制御を実現し、オペレータがコボットと一緒に安全に作業を行えるようにします。また、移動型ロボットには、安全性を確保するために位置情報のセンシング機能と衝突の回避機能を備えた自動操縦型の機械制御が適用されます。

インテリジェントなモーション制御が進化した要因

インテリジェントなモーション制御の進化は、主に4つの要因によって加速されています。すなわち、エネルギー消費量の削減、アジャイルな製造、デジタル・トランスフォーメーション、新たなビジネス・モデルへの移行の4つです。新たなビジネス・モデルとしては、スマート製造におけるダウンタイムの低減とアセットの利用率の向上を目的としたサービス・ベースのものが登場しています。以下、これら4つの要因について詳しく説明します。

(1)エネルギー消費量の削減

産業分野では、消費電力の約70%が電気モータ・システムで費やされていることがわかっています1。インテリジェントなモーション制御のソリューションは、エネルギー効率に関する規制を背景として発展してきました。より多くのアプリケーションにおいて、速度が固定のモータから高効率のモータや可変速ドライバへの移行を進めることにより、エネルギー消費量を大幅に削減することができます。このトレンドは今後も続く見込みです。エネルギーの消費量を削減することにより、よりサステナブルな製造を実現することが可能になります。スマート製造では、動きに関する知見を取得して製造フローを最適化することにより、エネルギーの消費量をより一層削減できるようにします。

(2)アジャイルな製造

現在、多くの業界では、消費者の需要や購入者の行動の変化に遅れることなく適応するための取り組みが行われています。その結果、カスタマイズ性を高めつつTAT(Turn-around Time)の短縮を実現するために、再構成が可能な製造ラインをベースとするアジャイルな製造が求められるようになりました。つまり、消費者の需要に応えるべく、少品種大量生産から多品種少量生産への移行が進んでいるということです。これを実現するためには、工場の製造フロアをより柔軟性の高いものにしなければなりません。複雑な作業、反復作業、危険な作業は産業用のロボットによって行われるようにすることで、スループットと生産性の向上が実現されています。アジャイルな製造では、トラブルが発生した際のレジリエンスも高められます。更に、変化する顧客のニーズに対して迅速に対応できるようになります。

(3)デジタル・トランスフォーメーション

デジタル・トランスフォーメーションに対しては、2023年までに6.8兆米ドル(約770兆円)に達する投資が行われる見込みです2。可変速ドライバやサーボ駆動システムでは、電圧、電流、位置、温度、出力、エネルギー消費量などのデータと、振動をはじめとするプロセス変数を監視する外部センサーを組み合わせて使用します。モーション制御のアプリケーションでは、IT/OT(情報技術/運用技術)向けに統合されたイーサネット・ネットワークによってデータや知見をやり取りします。そのため、動きに関するデータや知見をより取得しやすくなります。また、強力なクラウド・コンピューティングとAIによって分析を行うことで、製造フローを最適化し、あらゆるアセットの健全性を監視することが可能になります(図2)。

(4)配備済みのアセットを対象とする新たなビジネス・モデル

アセット(設備)のメーカーは、単に製品を販売するだけではなく、製品に関連するビジネス・モデルを新たに創出したいと考えています。生産性やアセットの利用率に基づいたアフターサービスを受託するといった具合です。例えば、ポンプのメーカーは、単にポンプを販売するだけでなく、新たな予知保全サービスも提供したいと考えています。ポンプで送り出す液体(水や燃料など)の容量に基づき、1m3ごとに課金するといった形態も想定できます。今後の5年間で、ポンプ・メーカーの総売上高のうち50%~60%は、そうしたサービスによって生み出されると予想されています3。システム・インテグレータも、単にアセットの初期導入に対して代金を請求するだけではなくなります。つまり、設置したアセットの稼働時間に基づいて課金を行いたいと考えています。新たに提供されるインテリジェントなモーション制御ソリューションには、状態監視機能が統合されます。例えば、アセットの健全性をリアルタイムで監視する機能を導入することにより、メンテナンスの計画(スケジュール)を立てられるようになります。このような監視を行うことにより、アセットの予期せぬダウンタイムを回避し、生産性とアセットの利用率を改善することができます。インテリジェントなモーション制御を適用したシステムは、サービス・ベースの新たなビジネスの基盤になります。

インテリジェントなモーション制御の要件

スマート製造において、生産性とサステナビリティのレベルを高めるには、インテリジェントなモーション制御ソリューションを導入し、先ほど説明した4つの要因によるメリットが得られるようにしなければなりません。インテリジェントなモーション制御に求められる主な要件を図3にまとめました。

優れたモーション制御

優れたモーション制御を導入すれば、製造の工程が完了するまでに要する時間を短縮することができます。スループットと生産性が高められ、エネルギーの消費量を削減することが可能になります。例えば、位置やトルクを高い精度で制御することにより、部品の複雑な加工に必要な工程の数や時間を削減することができます。つまり、高速/高品質の機械加工を実現できるということです。優れたモーション制御を実現するためには、いくつかの主要な要件を満たす必要があります。例えば、制御ループの性能の向上、過酷な産業環境向けの堅牢なソリューション、信頼性が高く小型のフォーム・ファクタを実現できる高レベルの統合といったことが挙げられます。これらの要件を実現するには、低遅延、低ドリフト、多相電流/位置のセンシング、トランジェントに対する高い耐性、集積度の高いコンポーネントから成るシグナル・チェーンなどが必要になります。

堅牢性、安全性、信頼性

信頼性が高く堅牢なソリューションを導入すれば、アセットの耐用年数を延ばすことができます。そうしたソリューションは、よりサステナブルなスマート製造を実現する上での鍵になります。アセットの寿命を延ばすことができれば、交換用のアセットを製造するための原材料とエネルギーの消費量を大幅に削減することが可能になります。電源のレギュレーションと保護を実現するには、パワー・マネージメントのソリューションが必要です。そうしたソリューションも、信頼性が高く堅牢なアセットを実現する上で重要な意味を持ちます。パワー・マネージメントの要件としては、IGBT(Insulated Gate Bipolar Transistor)用のハイサイドの電源、FPGAやプロセッサ用の電力密度の高いソリューション、パワー・マネージメント用のテレメトリに対応するデジタルPoL(Point of Load)、EMC(Electromagnetic Compatibility)性能、高い周囲温度での動作、高電圧からユーザを保護するためのデータ/電源の絶縁などが挙げられます。SiCやGaNなどのワイド・バンド・ギャップのパワー・トランジスタ(スイッチ)を高い信頼性で使用できるようにするには、過電流保護システムの高速化など、堅牢な動作を実現するための新たな課題や要件が加わります。

リアルタイムの接続

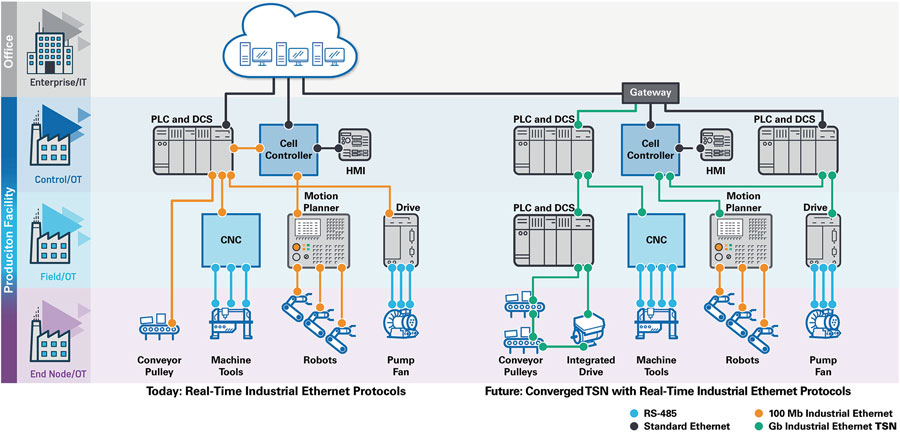

多軸対応で同期型の高性能なモーション制御では、制御のタイミングについて、高精度、デタミニスティック、タイム・クリティカルであることが求められます。特に、制御サイクルの時間が短く、制御アルゴリズムの複雑さが増大している場合には、エンドtoエンドの遅延を最小限に抑えなければなりません。そうした高性能のアプリケーションで複雑なモーション制御を行うには、ネットワークのサイクル時間をミリ秒以下に抑えたリアルタイムの接続が必要です。スマート製造では、モーション制御システムと共にビジョン・システムを使用し、製造品質を監視しつつ安全性を高めます。そのため、リアルタイムかつデタミニスティックなモーション制御用のトラフィックと、ビジョン・システムのベスト・エフォート型のトラフィックが、産業用イーサネットを採用し、帯域幅が最大ギガビット・レベルに達するネットワーク上で共存できるようにしなければなりません。また、製造施設全体にわたってシームレスなデータ・フローを構築し、上位の管理システムに対するデータの透明性を確保するためには、ネットワークに接続された機器やコントローラの相互運用性が重要になります。加えて、コミッショニング時間を短縮し、ネットワークの柔軟性とスケーラビリティを向上させる必要があります。IT/OTを統合したイーサネット・ベースのネットワークにより、上位の管理ソフトウェア・システムが、動きに関する知見をシームレスに取得/分析できるようにすることが重要です。それにより、製造フローを最適化し、デジタル・トランスフォーメーションを加速することが可能になります。

高度なセンシング

高度なセンシング・ソリューションを活用すれば、動きに関する知見を生成することができます。そうした知見を活用することにより、製造フローを最適化し、故障の兆候を早期に検知することが可能になります。センシングの対象になるものとしては、位置、電流、電圧、磁界、温度、振動、衝撃などが挙げられます。高度なセンシングを適用することにより、アセットの健全性をリアルタイムで監視し、稼働時間に基づく予知保全サービスを提供するといった新たなビジネス・モデルが生み出されます。高度なセンシングの要件としては、過酷な産業環境(ほこりが多い、など)に対する堅牢性、位置の正確なセンシング、大電流の非接触のセンシング、電流/振動の広帯域幅のセンシング、ソリューションの精度を確保するためのキャリブレーション回数の削減、エンコーダを使用するアプリケーション向けの小型のソリューションといった事柄が挙げられます。

モーション制御の付加価値を迅速に高めるための技術

現在は、スマート製造向けにインテリジェントな次世代のモーション制御ソリューションが開発されている状況にあります。そうしたソリューションでは、複数の技術を組み合わせなければなりません。それにより、過酷な産業環境に適した堅牢で高精度のモーション制御を実現することができます。その結果として、高度なセンシングにより、システムに関する知見を取得することが可能になります(図4)。

高精度の測定

複雑なモーション制御を実現するには、高い精度で電流のフィードバックを行えるようにしなければなりません。そのためには、高精度の変換技術が必要になります。電流のフィードバックは、絶縁型/非絶縁型の両ソリューションを利用し、高精度で高速な過渡応答が得られる制御ループを実現するために行われます。これは、駆動性能を向上するための基盤になる技術だと言えます。それによって全体の制御帯域幅と応答時間が決まるからです。電流のフィードバックに関する主な要件としては、PWM(Pulse Width Modulation)のサイクルと同期をとった測定、絶縁型の測定または高いコモンモード電圧に対応した測定、トルクのリップルを最小限に抑えるための小さなオフセット・ドリフト、分解能が14~18ビットで低遅延の同時サンプリングによって実現される位相電流の測定などが挙げられます。高精度の変換技術は、エンコーダを使用するリニア・トラックのアプリケーションにおいて、正確に位置を測定するためにも必要になります。それにより、スループットと生産性の向上が図れます。

絶縁技術とインターフェース技術

複雑なモーション制御を実現可能にする次世代のドライバとモータには、デジタル・データ向けの絶縁技術が必要です。それにより、RS-485、USB、LVDS(Low Voltage Differential Signaling)などの通信インターフェースの絶縁を実現できます。ハイサイド/ローサイドのパワー・トランジスタを駆動し、安全規格に準拠する堅牢性/信頼性の高いアセットを提供するためには、絶縁型のゲート・ドライバも必要になります。ゲート・ドライバは、ロジックレベルに対応するPWM信号をパワー・トランジスタの制御に使用するために、ハイサイドを基準とした信号に変換する役割を担います。多くの場合、高電圧に対応するインバータ・アプリケーションでは、パワー・トランジスタとしてIGBTが使われます。但し、今後はSiCやGaNをベースとするトランジスタを採用し、スイッチング周波数を高くしたり、スイッチング損失を低減したりすることが多くなるでしょう。なお、低電圧を扱うアプリケーションでは、MOSFETベースのスイッチが使用されます。ゲート・ドライバの主な要件としては、速度が速い、伝搬遅延が小さい、遅延スキューが小さい、堅牢性が高い、コモンモード過渡耐圧が高い、スイッチの保護機能を備えるといったことが挙げられます。最後に挙げたスイッチの保護機能としては、DESAT(非飽和)検出、ミラー・クランプ、ソフト・シャットダウン、UVLO(Under Voltage Lock Out)、スイッチング制御(可変スルー・レートなど)などが必要になります。多くのドライバにおいて、標準的なデジタル・アイソレータは高電圧のパワー・エレクトロニクス領域と安全な超低電圧(SELV:Safety Extra Low Voltage)領域の間で、PWMなどの方式で信号を伝送する役割を担います。具体的な例としては、IPM(Integrated Power Module)用の絶縁型信号伝送などが挙げられます。完全に統合された絶縁型のパワー・ソリューションは、デジタル・アイソレータを含む絶縁手法と組み合わせて使用されます。デジタル・アイソレータを採用すれば、ディスクリートのトランスを使用するソリューションと比べて大幅な小型化を実現できます。

産業用イーサネット

インテリジェントなモーション制御アプリケーション(サーボやドライバ)には、デタミニスティックなリアルタイム通信が必要になります。そのためには、ミリ秒以下のサイクル時間というネットワーク性能を備えた産業用イーサネットを採用することになるでしょう。100Mbps~1Gbpsのデータ転送速度に対応する堅牢性の高い物理層(PHY)のデバイスを、EtherCAT、PROFINET、EtherNet/IP、IEEEのTSN(Time Sensitive Networking)といったレイヤ2の産業用イーサネット・プロトコルと組み合わせることにより、デタミニスティックなイーサネット接続が実現されます。次世代の設計では、複数種のトラフィック、制御用のサイクリック通信、ベスト・エフォート型のトラフィック(ビジョン・システムや監視システムのトラフィックなど)に対応する非サイクリックな通信をサポートする必要があります。そうした統合型のネットワークでは、ギガビット対応のTSNが使われるようになるはずです。多軸アプリケーションでサイクル時間を短縮するためには、遅延の小さい産業用イーサネットのソリューションが必要です。そうしたデタミニスティックなソリューションを採用することで、より複雑なモーション制御が可能になり、製造施設における生産性と柔軟性のレベルを高めることができます。

磁気のセンシング

磁気のセンシング用のソリューションでは、AMR(Anisotropic MagnetoResistance)を利用した位置センサーがよく使われます。それにより、エンコーダを使用するアプリケーションにおいて堅牢性が高く正確な位置の検出を実現することができます。位置情報のフィードバックは、直接的に位置を制御したり、回転速度を推定してサーボ・ドライバで機械の速度を制御したりする場合に使用されます。磁気のセンシングを利用すれば、ほこりや振動の影響を受けやすい産業用アプリケーションにおいて、光学式のエンコーダを使用する場合よりもコストを抑えつつ、より堅牢なソリューションを実現できます。

パワー・マネージメント

通常、インテリジェントなモーション制御アプリケーションは、過酷な産業環境に配備されます。そのため、周囲温度が高い場合でも適切に動作し、伝導ノイズや高電圧のトランジェントに対する耐性を備えることが求められます。一部の分散型アプリケーションでは、ドライバは小さな筐体内でモータの近くに配置されます。アプリケーションによっては、ドライバとモータは一体化されます。フォーム・ファクタが小さくインテリジェントなモーション制御アプリケーションを実現するには、高い周囲温度で動作することが可能で、より電力密度が高いパワー・マネージメント・ソリューションが必要になります。

機械の健全性

機械の健全性は、振動センサーや衝撃センサーを使用してアセットをリアルタイムで監視することによって把握します。それにより、予期せぬダウンタイムを回避し、アセットの耐用年数を延ばすと共にメンテナンスにかかるコストを削減することができます。また、機械の健全性を監視する機能をモーション制御アプリケーションに統合すれば、新たな収入源を生み出すことも可能です。デジタル化の戦略を通じ、稼働時間を保証して生産性のレベルを高め、それに関連するサービスをベースとした新たなビジネス・モデルを創出するということです。アセットの健全性は、振動、衝撃、温度に関するデータの形で取得されます。それらのデータは、エッジに実装されたAIによって、アセットの健全性に関する知見に変換されます。その結果は、有線/無線のソリューションを介して管理/制御用のソフトウェアに伝達されます。このようにすることで、主要なアセットの健全性に関する情報をリアルタイムに提供することが可能になります。

まとめ

参考資料1:インテリジェントなモーション制御ソリューション

アナログ・デバイセズは、インテリジェントなモーション制御アプリケーション向けの技術やシステム・レベルのソリューションを提供しています。それらを活用すれば、性能のレベルを高め、エネルギーの消費量とダウンタイムを削減することが可能になります。図5に示したのは、標準的なモータ制御システムのシグナル・チェーンです。このシグナル・チェーンは、6つの主要なブロックによって構成されています。以下、各ブロックの概要や利用できる製品について説明します。

パワー・エレクトロニクス

パワー・エレクトロニクスは、モータ駆動システムにおいて電力変換に使用されます。高電圧(100V以上)を扱うシステムの場合、絶縁型のゲート・ドライバを使用してパワー・トランジスタを駆動します。図5に示した「ADuM4122」は、1つのゲート・デバイスを駆動するための絶縁型ゲート・ドライバであり、3Aの短絡電流(3Ω以下)に対応します。EMI(Electromagnetic Interference)と電力損失を最適化するためのスルー・レート制御機能を備えており、最大で約800VのDCバスに対する機能絶縁/強化絶縁をサポートします。また、パワー・トランジスタとしてSiC/GaNデバイスを使用する場合にも対応できる高いCMTI(Common-mode Transient Immunity)と小さい伝搬遅延が実現されています。アナログ・デバイセズは、マルチチャンネルに対応するデジタル・アイソレータ「ADuM160N」も提供しています。これを採用した場合、ゲート・ドライバとパワー・トランジスタを一体化したIPMで使用されるPWM信号に絶縁を施すことができます。絶縁型のDC/DCコンバータ「ADuM6028」は、デジタル・アイソレータ、絶縁型トランシーバー、絶縁型データ・コンバータなどと組み合わせて使用する製品です。安全規格に準拠した非常に小さな8ピンのソリューションであり、入手後にすぐに使用することができます。

比較的低い電圧(100V以下)を扱うシステムでは、「LTC7060」や「LTC7000」を使用するとよいでしょう。LTC7060は、100Vに対応可能なハーフブリッジ・ドライバです。フローティング・グラウンドに対応し、デッド・タイムのプログラム機能を備えています。一方のLTC7000は、ハイサイドのNMOS用の静的スイッチ・ドライバであり、150Vに対応します。PassThru™技術が適用されていることに加え、適応型のシュートスルー機能をはじめとする保護機能を備えています。これらのドライバICを使用することで、比較的低い電圧に対応するパワー・トランジスタを駆動することができます。なお、LTC7000は、効率を最適化するために使用するプログラム可能なデッド・タイム機能、強化された電流制御機能、EMIを低減するためのスルー・レート制御機能も備えています。

電流の検出

絶縁型の電流検出/測定向けには、2次のシグマ・デルタ(ΣΔ)モジュレータ「ADuM7701」を提供しています。これを使用すれば、アナログ入力信号を1ビットの高速データ・ストリームに変換することができます。このICは、iCoupler®技術を採用したデジタル・アイソレータを内蔵しています。また、絶縁型のΣΔ ADC「ADuM7703」は、オフセット・ドリフトが小さいことを特徴とします(最大0.6µV/°C)。そのため、トルクのリップルを抑制することが可能です。コンパクトな8ピンのパッケージを採用していることに加え、LDO(低ドロップ・アウト)レギュレータを内蔵しているので、電源設計の簡素化と基板面積の削減に貢献できます。CMTIの定格は最小150V/ナノ秒なので、GaN/SiCデバイスと共に使用することが可能です。

「AD8410」は、高電圧に対応する電流検出アンプです。ゲインが高く(20V/V、50V/V、100V/V)、オフセット・ドリフトが小さい(約1µV/°C)ことに加え、帯域幅が広い(2MHz)という特徴を備えています。そのため、最適な電流制御を実現することができます。また、同ICは、双方向の電流測定向けに最大100Vに対応可能なコモンモード入力を備えています。「LTC6102」は、高精度かつゼロドリフトの電流検出アンプです。同ICは、広範な動作条件にわたって精度を維持します。シャント方式の電流検出アプリケーションでは、最大100Vのハイサイド電圧から給電することが可能です。

位置の検出

位置情報のフィードバックは、直接的に位置を制御したい場合や、回転速度を推定して機械の速度を制御したい場合に使用されます。「ADA4570」と「ADA4571」は、シグナル・コンディショニング回路を内蔵したAMR方式の角度センサーICです。これを使用すれば、モータ・ドライバやサーボ・ドライバのアプリケーションにおいて、絶対精度の高い位置検出を実現することができます(誤差は0.1°未満、寿命期間/全温度範囲で0.5°未満)。これらの製品は、磁気の面で過酷な環境でも堅牢性を発揮します。ホール素子やGMR(Giant Magneto Resistive effect)センサー、TMR(Tunnel Magneto Resistance)センサーとは異なり、角度の測定誤差を増大させることなく、広いエア・ギャップの公差に対応可能です。そのため、システム設計における検討が簡素化されます。また、光学センサーと比べてほこりや汚れの影響を受けにくいので、産業用途に適しています。市場で普及しているキャリブレーション・エンジン内蔵型のデジタル出力ソリューションと比較しても、遅延が非常に小さく抑えられています。ADA4571は、周囲の磁界の角度を表すシングルエンドのアナログ出力を2つ生成します(正弦と余弦)。一方、ADA4570は、2系統の差動アナログ出力に対応する信号を生成します。ADA4571のデュアルバージョンである「ADA4571-2」も提供しています。この製品は、安全性が極めて重要なアプリケーションにおいて完全な冗長性を実現したい場合に利用するとよいでしょう。

「AD7380」は、分解能が16ビットの逐次比較型(SAR)ADCです。4MSPSのデュアル同時サンプリングに対応します。これを使用すれば、エンコーダのアプリケーションを高い精度、高いスループット、最小のサイズで実現することができます。小型のパッケージ(3mm×3mm)を採用しているので、エンコーダのアプリケーションの小型化に適しています。また、4MSPSのスループットが得られるので、最小の遅延と制御ループの高速な過渡応答を実現できます。同ICはオーバーサンプリング・エンジンを備えているので、低速動作の条件下でも高い精度が得られます。

機械の健全性

アセットの健全性に関する知見を得たい場合には、エンコーダやモータに振動センサー、衝撃センサーを統合します。「ADXL1002」は、±50gに対応するMEMS加速度センサーです。超低ノイズ(±50gのレンジで25µg/√Hz)で高い周波数に対応することを特徴とします。21kHzの共振周波数に対応し、最高11kHz(3dBポイント)の広いデータ帯域幅にわたって振動の検出が行えます。圧電センサーに代わる、低コスト、低消費電力のMEMS加速度センサーだと言えます。同製品を使用すれば、低速(DCまで)で回転する機器の監視が可能になります。また、圧電センサーを使用する場合と比べてキャリブレーションの必要性も低減できます。「ADXL354」は、低ノイズ、低消費電力の3軸MEMS加速度センサーです。小型のパッケージ(6mm×6mm)を採用しており、3線/4線のSPI(Serial Peripheral Interface)、I2Cの各デジタル・インターフェースをサポートします。そのため、エンコーダに振動検出機能を統合する場合でもソリューションの小型化を実現できます。

アナログ・デバイセズは、OtoSense™を採用したスマート・モータ・センサーも提供しています。モータの状態監視に向けたハードウェアとソフトウェアで構成されており、AIをベースとする完全なターンキー・ソリューションとなっています。これを利用すれば、クラス最高のセンシング技術と最先端のデータ解析機能が得られます。三相誘導モータに特化することにより、最も重要な診断に対応することができ、データを基に実際に利用が可能な知見を導き出すことができます。それらの知見を活用することで、メンテナンスのサイクルを予測し、予期せぬダウンタイムを回避することが可能になります。

ネットワーク・インターフェース

スマート製造は、インテリジェントなモーション制御アプリケーションのネットワークをベースとして実現されます。そのアプリケーションでは、アセットと上位の制御/管理ネットワークとの間でデータの共有が行われます。アナログ・デバイセズは、この用途向けのPHYデバイスとして10Mbps/100Mbpsに対応する「ADIN1200」と、10Mbps/100Mbps/1Gbpsに対応する「ADIN1300」を提供しています。いずれも、堅牢性が高く、消費電力が少なく、遅延が小さいことを特徴とします。また、周囲温度が最高105°Cに達しても適切に動作します。過酷な産業環境で利用できるよう広範な条件でテストされており、EMCの規格や堅牢性に関する規格に準拠することが保証されています。遅延の小さいPHYデバイスを採用すれば、サイクル時間の短いネットワークを実現できます。そのため、ネットワークに接続されたより多くの機器に対応すると共に、複雑で性能の高いデタミニスティックなモーション制御アプリケーションのタイミングに関する要件を満たすことが可能です。デタミニスティックな産業用イーサネットの接続に向けては、レイヤ2の産業用イーサネットに対応する組み込み型の2ポート・スイッチ「fido5100」、「fido5200」を提供しています。これらの製品は、任意のプロセッサ、プロトコル、スタックに対応します。産業用イーサネットのプロトコルとしては、PROFINET、EtherNet/IP、EtherCAT、Modbus TCP、Ethernet POWERLINKをサポートしています。

モーション・コントローラ

モーション・コントローラは、パワー・トランジスタの駆動用のPWM信号を生成する処理エンジンを提供します。電流と位置情報のフィードバックを受け取り、モータの速度とトルクを制御します。モーション・コントローラに電力を供給するためには、堅牢性、動作温度、電力密度が高いパワー・マネージメント用のソリューションが必要です。多くの場合、モーション・コントローラとしては、オプションの電源投入シーケンスと電力に関するテレメトリ機能を備えたFPGAまたはプロセッサが使用されます。アナログ・デバイセズは、数多くのPower by Linear™製品を提供しています。同ファミリのパワー・マネージメントICやパワー・モジュールは、現在/将来のインテリジェントなモーション制御アプリケーションに電力を供給するための基盤として使用できます。多くの場合、モーション・コントローラは中央のラックに配置されているので、距離の離れた位置にあるエンコーダとの間で通信を行う必要があります。そのような場合には、絶縁型/非絶縁型のRS-485対応トランシーバーを使用するとよいでしょう。そうすれば、モーション・コントローラに対し、エンコーダからフィードバックされる位置情報をシリアル通信によって伝送できます。「ADM3066E」は、50Mbpsの全二重伝送が可能なRS-485対応トランシーバーです。IEC規格で定められた±12kVのESDに対する保護機能を備えています。高い周囲温度(125°C)に対応して帯域幅の広い堅牢な通信ソリューションを提供します。3mm×3mmの小型パッケージを採用しているので、エンコーダのアプリケーションに最適です。

参考資料2

1 João Fong、Fernando J.T.E. Ferreira、André M. Silva、Aníbal T. de Almeida「IEC 61800-9 System Standards as a Tool to Boost the Efficiency of Electric Motor Driven Systems Worldwide(モータ駆動システムの効率向上に向けたツールとして機能するIEC 61800-9)」Inventions、2020年3月

2 Shawn Fitzgerald、Daniel-Zoe Jimenez、Serge Findling、 Yukiharu Yorifuji、Megha Kumar、Lianfeng Wu、Giulia Carosella、Sandra Ng、Robert Parker、Philip Carter、Meredith Whalen「IDC FutureScape: Worldwide Digital Transformation 2021 Predictions(IDC FutureScape:世界のデジタル・トランスフォーメーション、2021年の予測)」IDC、2020年10月

3 「2025 Vision: Future of Pumps in a Connected World(2025年のビジョン:コネクテッドな世界におけるポンプの未来)」Frost & Sullivan、2020年6月

詳細を閉じる

詳細を閉じる