長期的な観点からのコスト削減――同一のコンポーネントを使用し、正出力/負出力のDC/DCコンバータを実現する

はじめに

電子コンポーネントに関連するコストを削減するには、どうすればよいでしょうか。比較的簡単な方法の1つが、異なるアプリケーションに対して、同じ設計、同じコンポーネントを適用することです。そうすれば、同じコンポーネントを大量に調達することになり、間違いなくコストを削減できるはずです。それだけでなく、必要な認定プロセスの数を最小化できることからも、コスト削減効果が得られます。各種の規格に対する認定を得ることは、メーカーにとって重要なことです。輸送業界、なかでも自動車メーカーにとっては、極めて重要な作業となります。そのプロセスでは、各種ユニットについて、求められる耐久性、信頼性、製品寿命などが得られることを証明するために、多大なコストをかけてテストを実施しなければなりません。

本稿では、同じコンポーネント(ICコントローラとパワー・トレイン)を使用して、一般的な降圧コンバータと反転昇降圧コンバータという全く異なる2つのトポロジを実現する方法を紹介します。特に、反転昇降圧コンバータについては、コンポーネントに求められる条件を詳しく検討することにします。同コンバータの出力における逆電圧の変動について、また、このトポロジで最も安価な有極性コンデンサを使用する方法について詳細に説明します。その結果として、同じICを使用した正出力の降圧コンバータと負出力の昇降圧コンバータを実現するための簡素でコスト効率の高いソリューションを提示します。

正出力の降圧コンバータ

図1に示したのは、正の電圧を出力する降圧コンバータの回路例です。この降圧コンバータは、5V~38Vの入力電圧VINを基に、5V(15A)の安定した出力電圧VOUTを生成します。そのパワー・トレインには、変調用(ハイサイド)のMOSFETであるQ1とQ2、整流用(ローサイド)のMOSFETであるQ3とQ4、インダクタL1、電解コンデンサCIN1とセラミック・コンデンサCIN2を組み合わせた入力フィルタ、同様の組み合わせの出力フィルタ、コントローラ用のコンデンサが使われています。

図1. 降圧コンバータの回路例。VINは5V~38V、VOUTは5V(15A)です。

抵抗RSは、ピーク電流モードのコントローラを使用する場合には、電流検出抵抗として機能します。電圧モード制御の場合には、短絡保護回路の一部としての役割を果たします。入力コンデンサCIN1とCIN2は、グラウンドに接続されています。一方、オプションのCIN3とCIN4は、出力に接続されています。後述しますが、これらは負電圧を出力する昇降圧ソリューションで使用されます。

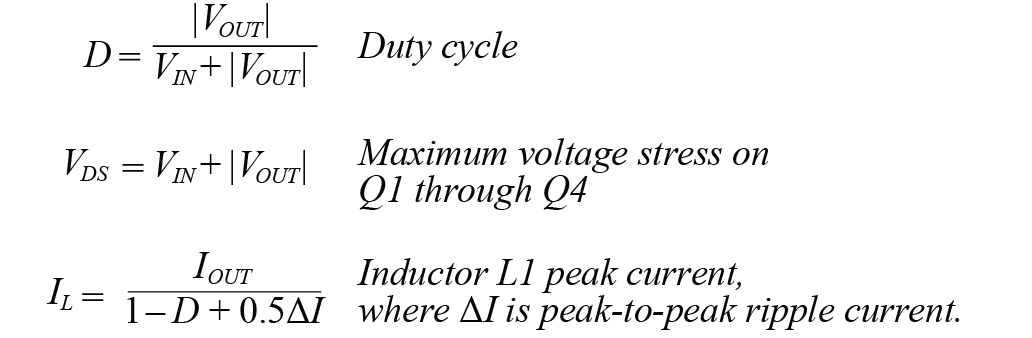

降圧コンバータの機能は広く知られており、容易に入手できます。本稿では、パワー・トレインを構成するコンポーネントにおける電圧/電流ストレスに注目してみます。新たな設計や既存のソリューションを大まかに評価する際には、使用するコンポーネントの予備的な選択を行うことになるでしょう。その際、それらのストレスに関する検討が役に立ちます。降圧コンバータが連続通電モード(CCM:Continuous Conduction Mode)で動作すると仮定すれば、以下に示す各式を使用できます。

負出力の昇降圧コンバータ

図2に、負の電圧を出力する昇降圧コンバータの回路例を示しました。ご覧のように、この回路は図1に示した降圧コンバータの回路とよく似ています。注目すべきは、いずれの回路でも、パワー・トレイン、インターコネクト、コントローラに同じコンポーネントが使用されている点です。異なるのは、コントローラ、パワーMOSFET、入力/出力フィルタのグラウンドとして-VOUTが使われていることです。また、インダクタL1はシステム(入力)グラウンドに接続されています。

図2. 負出力の反転昇降圧コンバータの回路例。スタートアップ時の入力電圧は5V、VINは2V~33V、VOUTは-5V(15A)です。

降圧コンバータとは異なり、このソリューションでは、CIN3とCIN4はオプションではなく、入力フィルタとして使用します。CIN1とCIN2は、電源レールであるVINと-VOUTの間のAC成分に対するフィルタとして機能します。以下に示す各式を使えば、このコンバータがCCMで動作すると仮定した場合のパワー・トレインの各コンポーネントに対するストレスを見積もることができます。

コンバータの機能とテスト

上述した2種類のコンバータについては、基本的な機能やより高度な機能について説明した文献が数多く公開されています1。以下では、そうした文献ではほとんど議論されていない要素について詳しく見ていきます。

まず、降圧トポロジと昇降圧トポロジとでは、出力フィルタの機能が根本的に異なります。降圧トポロジにおいて、インダクタは出力フィルタに接続され、CCM動作において連続出力電流を供給する役割を果たします。一方、昇降圧トポロジでは、インダクタだけが出力に接続されているわけではありません。Q1/Q2がオンの間、インダクタL1は出力フィルタから切り離され、出力フィルタの容量だけが負荷に対するエネルギー源になります。出力コンデンサの不連続な電流を吸収し、一定の出力電圧リップルに対応できるだけの容量値を確保することが重要です。

実は、負の昇降圧トポロジと、ほとんどの反転トポロジは1つの欠点を抱えています。それは、スタートアップ時に、出力フィルタにおいて振幅がダイオード1個分の電圧降下に満たないレベルの逆電圧が生じるというものです(図3)。この逆電圧は、順方向バイアスのダイオードを通ってシステム・グラウンドまで流れるコントローラの動作電流によって短時間だけ発生します。一見すると、有極性コンデンサにおいて逆電圧が生じるのは、受け入れられないことのように思えます。そのため、出力フィルタには有極性コンデンサを使わず、セラミック・コンデンサだけに頼る設計者もいます。このアプローチは、セラミック・コンデンサのサイズ、コスト、DCバイアスに関連する他の問題を生み出します。実際には、一定の制限は加わるものの、反転昇降圧アプリケーションに有極性コンデンサを適用することは可能です。ガイドラインはベンダーによって異なりますが、ここでは稿末の参考文献2を推奨例として紹介しておきます。

図3. 反転昇降圧コンバータにおけるスタートアップ波形。チャンネル2(5V/div)はVIN、チャンネル3(0.5V/div)はVOUTを表しています。時間のスケールは2ミリ秒/divです。

図1、図2のコンバータについては、詳細な評価を実施済みです。図4に、それぞれの効率を示しました。いずれの回路も、高度なコントローラIC「LTC7803」を使用して構成しています。このICはピン数が少なく入力電圧範囲が広いので、設計を簡素化できると共に、広範なソリューションに適用することが可能です。両アプリケーションの検証を行うためのベースとして、評価用ボード「DC2834A」を使用しました(一部変更を加えています)。同ICでは、EMI(電磁干渉)を低減するためにスペクトラム拡散機能を使用できます。図5に、DC2834Aの外観を示しました。反転昇降圧に対応できるよう、降圧用の構成に変更を加えてあります。

図4. 図1、図2の回路の効率。VINは12Vです。エア・フローは使用せず、自然対流冷却の条件下で取得しました。

図5. DC2834Aの外観

まとめ

本稿では、同一のコントローラ、なるべく多くの同一コンポーネントを使用して、正出力の降圧コンバータと負出力の昇降圧コンバータを実現する方法を紹介しました。このようなアプローチを採用すれば、コンポーネントの認定にかかるコストを削減できます。また、パワー・トレインに必要なコンポーネント数を最小限に抑えることができ、同期整流に対応するコントローラを採用すれば、コストを更に低減することができます。しかも、効率に優れ、EMI性能が高く、広い入力電圧範囲に対応するソリューションを実現することが可能です。