デジタル・アイソレータにおけるポリイミド膜の活用

概要

デジタル・アイソレータは、従来のフォトカプラにはない強力な長所をいくつも備えています。例えば、速度が速い、消費電力が少ない、信頼性が高い、サイズが小さい、集積度が高い、使いやすいといった具合です。マイクロトランスを採用したデジタル・アイソレータは、既に何十億個も使用されています。代表的なアプリケーション分野としては、車載、産業(オートメーション)、医療、エネルギーなどが挙げられます。高電圧の条件下で性能を発揮可能なデジタル・アイソレータを実現するためには不可欠なものがあります。それは、積層型トランスの上側のスパイラル巻線と下側のスパイラル巻線の間に形成するポリイミド膜です。本稿では、そのポリイミド膜を絶縁層として使用するデジタル・アイソレータについて説明します。UL(Underwriters Laboratories)やVDE(Verband Deutscher Elektrotechniker)などの各種安全規格に準拠するデジタル・アイソレータを実現するには、短時間耐電圧、サージ電圧、動作電圧など、高電圧に関連する様々な性能を満たさなければなりません。そのためには、AC/DCの高電圧が印加された場合のポリイミドの経時変化について検討する必要があります。また、ポリイミドの寿命モデルに基づいてアイソレータの動作電圧を推定することも必要です。本稿では、そうした事柄に加え、ポリイミドの高電圧寿命を延伸する方法についても説明します。

はじめに

アプリケーションによっては、人/施設の安全性やデータの完全性を維持するために、回路の間に絶縁を施さなければならないケースがあります。例えば、システム側の破損しやすい回路やヒューマン・インターフェースに絶縁を施し、より堅牢なセンサーやアクチュエータなどを備えるフィールド側の危険な電圧から保護するといった具合です。また、データ・アクイジションの精度に影響を及ぼす同相ノイズやグラウンド・ループを排除することを目的として、絶縁を利用することもあります。絶縁用の主流の技術としては、数十年にもわたってフォトカプラが使用されてきました。しかし、フォトカプラにはいくつもの欠点があります。例えば、速度が遅い、消費電力が多い、必ずしも信頼性が高くないといった具合です。また、フォトカプラには、帯域幅が狭く伝搬遅延が大きいという短所もあります。一方、産業用オートメーション・システムで使われるRS-485など多くの絶縁型フィールド・バス通信では、速度に対する要件が更に高まっています。そのような要件を満たす上で、フォトカプラは大きな足枷になります。

フォトカプラは、内部でLEDを使用します。そのため、消費電力が多くなります。4~20mAの通信を使用するプロセス制御システムのように電力に制限がある場合には、システム全体の電力バジェットにおいてフォトカプラが大きな問題になり得ます。また、フォトカプラでは、特に高温になると電流伝達率の経時劣化が大きくなります。そのため、車載分野など要件の厳しいアプリケーションでは、信頼性に関するニーズを満たすことができません。

デジタル・アイソレータを採用すれば、フォトカプラが抱える多くの問題を排除できます。同アイソレータは、速度が速く、消費電力が少なく、信頼性が高く、サイズが小さく、集積度が高く、使いやすいからです。マイクロトランスを使用するデジタル・アイソレータ製品の場合、複数のトランスや様々な回路を集積することができます1、2。デジタル・アイソレータで使用する積層スパイラルでは、上側のコイルと下側のコイルの間に強固な磁気結合が生じます。一方で、隣り合うスパイラルの間にはほとんど結合は発生しません。そのため、チャンネル間にほとんど干渉を生じさせることなく、複数のチャンネルを集積することができます。上側のスパイラルと下側のスパイラルの間の磁気結合は、サイズと間隔だけに依存します。フォトカプラの電流伝達率とは異なり、磁気結合に経時劣化は生じません。そのため、トランスを使用したデジタル・アイソレータでは高い信頼性が得られます。マイクロトランスの自己共振周波数は、数百MHzから数GHz程度に達します。そのため、データ転送速度が150Mbps~600Mbpsのデジタル・アイソレータを実現できます。また、トランスのQ値は10をはるかに超えるので、デジタル・アイソレータの消費電力はフォトカプラよりも桁違いに少なくなります。

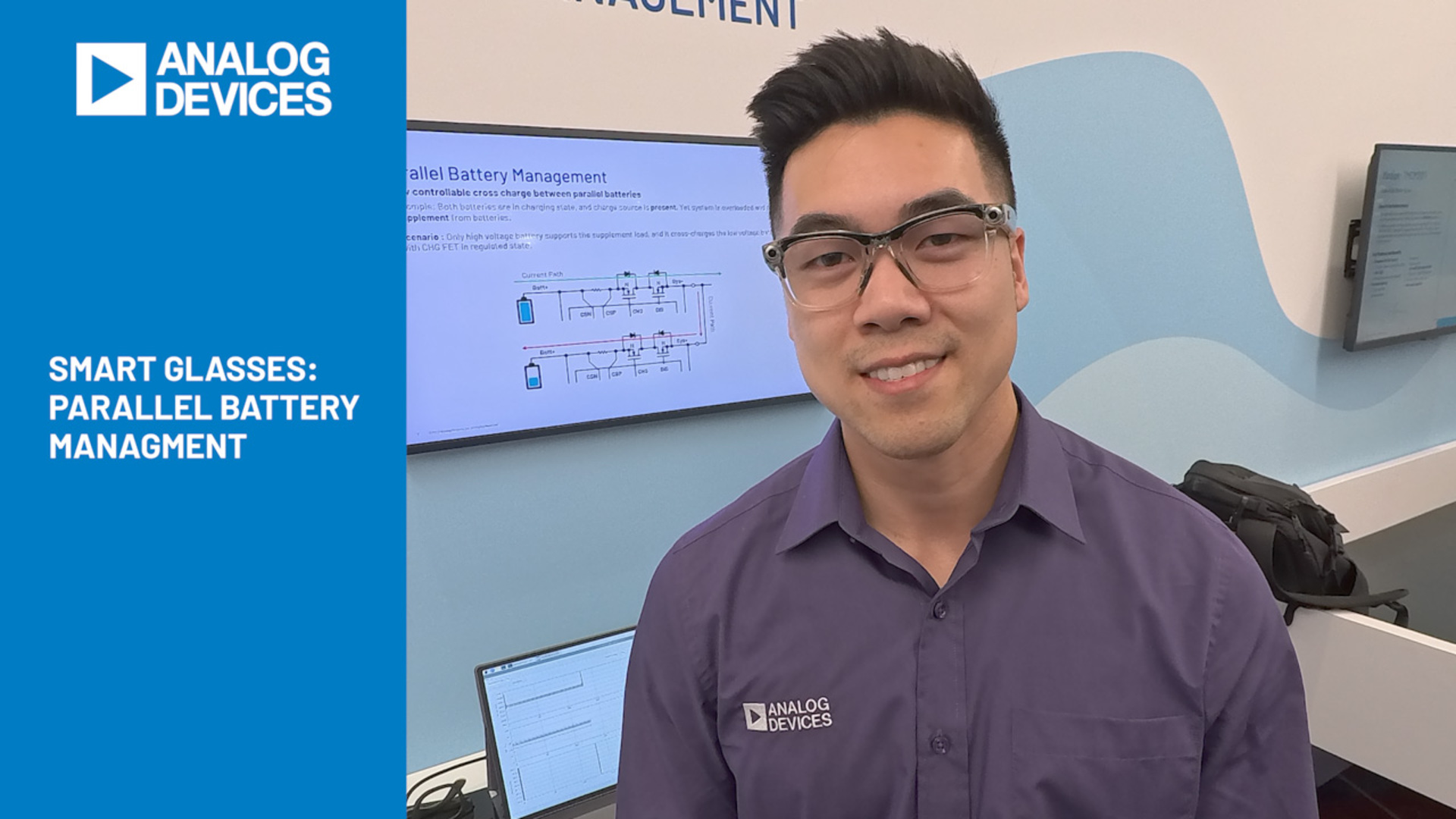

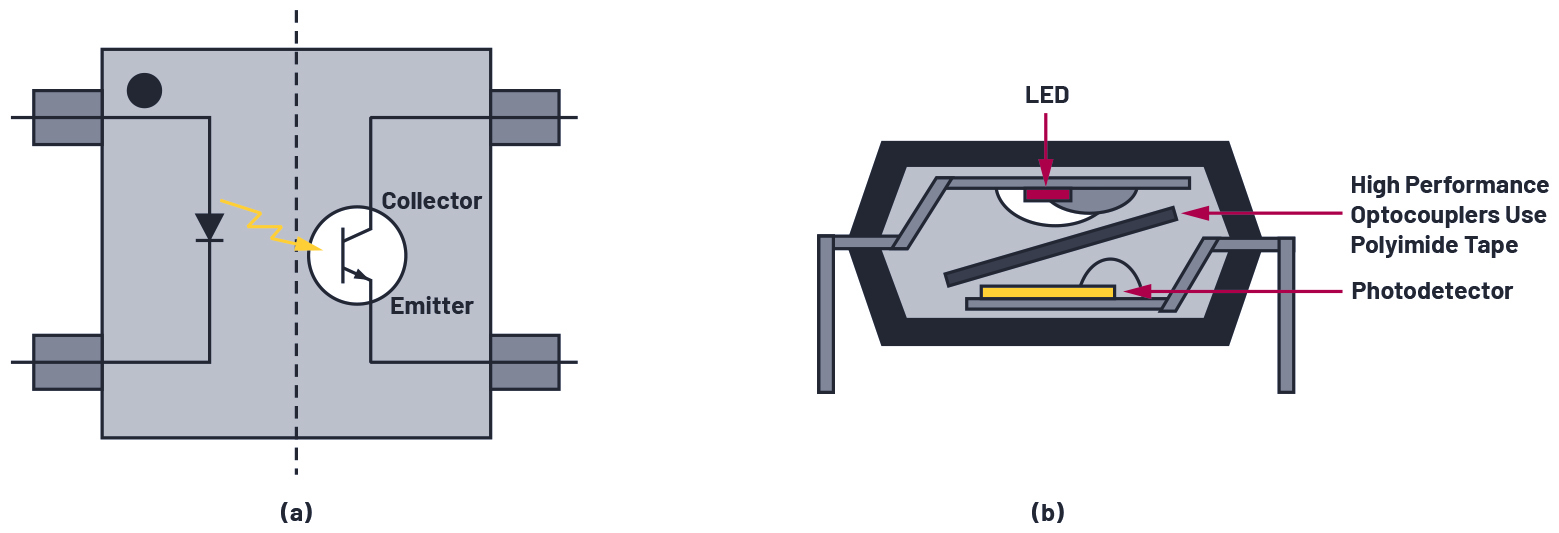

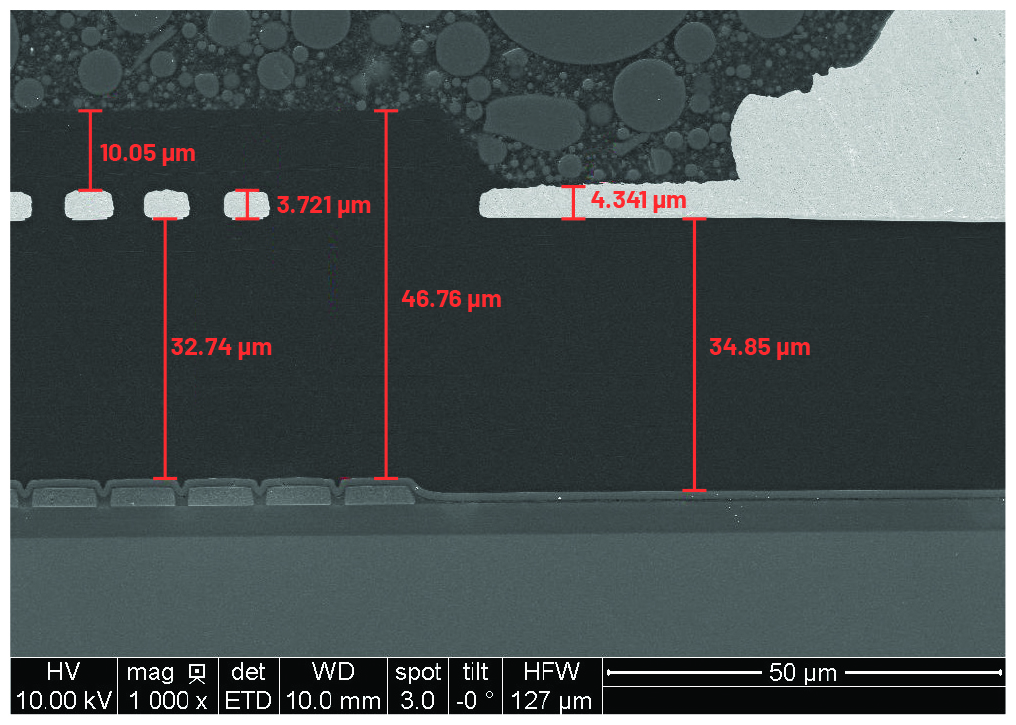

図1は、フォトカプラの概念と構造を示したものです。フォトカプラでは、絶縁を実現するために、LEDのダイとフォトダイオードのダイの間に数mmの厚さの成形材料を使用します。一方、図2に示したのは、マイクロトランスをベースとするデジタル・アイソレータです。その絶縁性能は、主にマイクロトランスの上側と下側のコイルの間に挟まれた厚さ20µm~40µmのポリイミド層によって決まります。本稿では、デジタル・アイソレータの詳細な構造、マイクロトランスの製造工程、ポリイミド膜の特性、高電圧に対する性能、絶縁性能の経時変化について解説します。

図1. フォトカプラの概要。(a)は回路の概念図、(b)は内部構造(パッケージの断面図)を表しています。

図2. デジタル・アイソレータの構造。(a)はプラスチック・パッケージ内に実装された回路、(b)はマイクロトランスの構造を表しています。

ポリイミド膜の特質

ポリイミドは、イミド・モノマーから成るポリマーです。絶縁破壊強度、熱的/機械的な安定性、耐薬品性、ESD(Electro Static Discharge)性能に優れ、誘電率が比較的低いといった理由から、多くのデジタル・アイソレータで絶縁材料として使用されています。ポリイミドは、高電圧に対する耐性に優れ、15kVを超えるEOS(Electrical over Stress)/ESDに対処できるだけの優れた特質を備えています3。エネルギーが制限されているESDの事象が生じた場合、ポリイミド・ポリマーは電荷の一部を吸収して安定ラジカルを形成し、アバランシェ降伏の過程を遮って電荷の一部を放出します。酸化膜をはじめとする他の誘電材料は、このようなESD耐性は備えていません。ESDのレベルが絶縁耐力を超えると、ESDのエネルギーが小さくてもアバランシェ降伏が始まる可能性があります。また、ポリイミドは熱に対する安定性も高く、重量減少温度は500°Cを超えます。ガラス転移温度は約260°Cです。ポリイミドは、機械的な安定性も高く、引張強度は120MPaを超えます。更に、30%を超える高い弾性伸び性能を備えています。しかも、ヤング率は約3.3GPaなので、簡単には変形しません。

ポリイミドは耐薬品性にも優れています。そのため、高電圧に対応するケーブルの絶縁被覆にも広く使用されています。また、ポリイミド膜は、半導体ウェーハに塗布することが可能です。加えて、耐薬品性が高いので、ポリイミド層の上でICの製造プロセスを容易に進めることができます。例えば、iCoupler®製品では、トランスを形成するための金のプレーティングなどの処理がポリイミド層の上で実施されます。更に、誘電率が3.3のポリイミドを厚く成膜すれば、小径の金製トランスがうまく機能するようになり、絶縁バリアの容量を最小限に抑えることが可能になります。実際、ほとんどのiCoupler製品では、入出力間の容量値は2.5pFを下回ります。こうした特性により、ポリイミドはマイクロエレクトロニクスのアプリケーションで広く使われるようになっています。高電圧に対応するデジタル・アイソレータであるiCouplerでも、絶縁材料として優れた性能を発揮しています。

デジタル・アイソレータの構造、製造方法

デジタル・アイソレータは、主に絶縁バリア結合素子、絶縁材料、絶縁バリアをまたがる信号伝達回路の3つで構成されます。絶縁材料は、特定の絶縁定格を達成するための絶縁バリアとして使用します。絶縁定格は、主に絶縁耐力と絶縁材料の厚さによって決まります。誘電体材料は大きく2種類に分けられます。1つはポリイミドなどの有機材料、もう1つは二酸化シリコンや窒化シリコンなどの無機材料です。それらの酸化膜と窒化膜は、いずれも700V/µm~1000V/µmという優れた絶縁耐力を備えています。但し、これらの膜には高い応力がかかることになるので、最新のLSIの製造工程において、15µm~20µmよりも厚い膜をウェーハ上に確実に形成することはできません。一方、有機材料で形成した膜には、ESDの影響を受けやすいという欠点があります。わずかに過大な電圧ストレスがかかるだけでも、破滅的なアバランシェ降伏が起こり得ます。ただ、ポリイミドなどの有機膜は、長いC-H鎖(C-H chains)で構成されます。エネルギー量が限られる小さなESDに対してであれば、材料の構造的な完全性を損なうことなく、一部のC-H鎖だけが局所的に切断されるだけで済む可能性があります。このような理由から、有機膜のESD耐性は非常に高くなる傾向があります。ポリイミドは、酸化膜や窒化膜と比べて絶縁耐力の面では有利だとは言えません。実際、その値は約600V/µm~800V/µm程度です。しかし、本質的に膜応力が低いので、40µm~60µmというはるかに厚いポリイミド層を低コストで形成することができます。30µmのポリイミド膜は、18kV~24kVの耐電圧性能を達成します。つまり、耐電圧が14kV~20kVの20µmの酸化膜よりも優れています。高いESD性能に加え、落雷時のようなインパルス電圧に対する高い耐電圧性能が求められるアプリケーションでは、ポリイミドをベースとしたデジタル・アイソレータが最も堅牢性の高い選択肢となります。

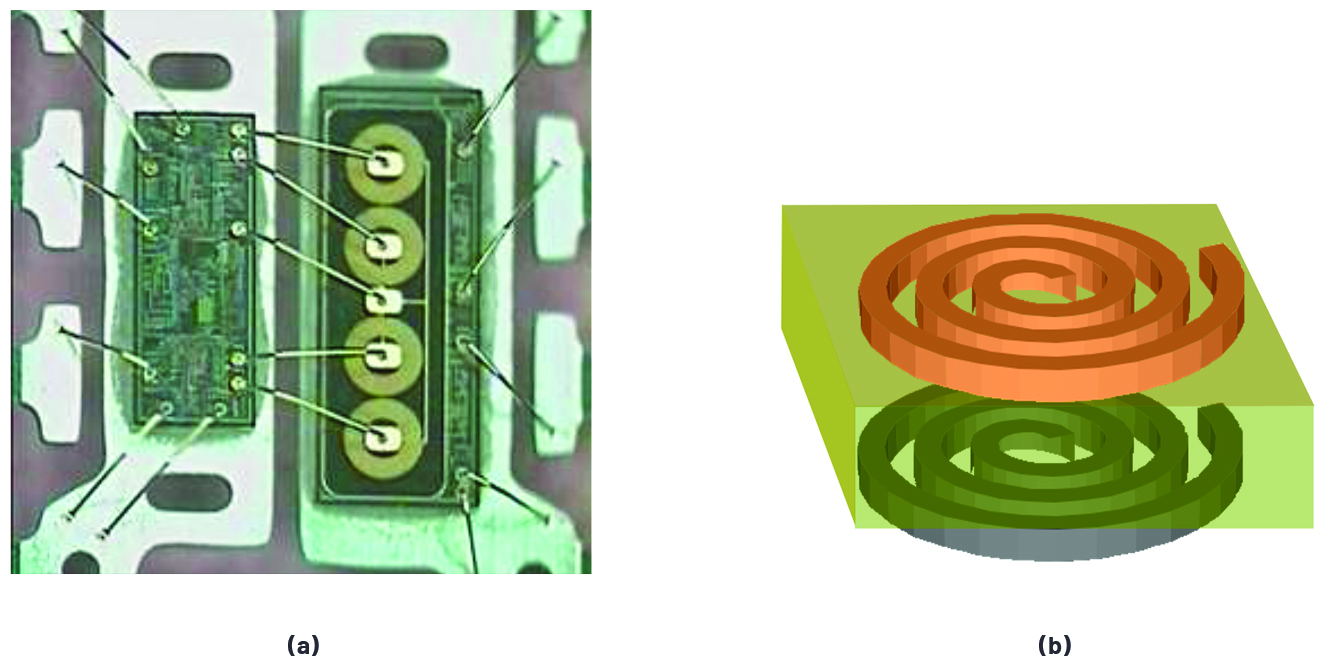

市販のポリイミド膜は、フォトレジストの形で入手できます。それを使用すれば、十分に制御された厚さでウェーハ上に成膜することが可能です。また、標準的なフォトリソグラフィ・プロセスによってパターニングすることができます。図3に、デジタル・アイソレータに使用する絶縁用トランスの製造工程を示しました。製造プロセスでは、CMOSウェーハの最も上のメタル層に下側のコイルを形成します。それに向けて、CMOSウェーハには第1の感光性ポリイミドをスピン・コートします。このポリイミド層をフォトリソグラフィによってパターニングします。次に、ポリイミドを熱硬化し、高い構造品質を実現します。続いて上側のコイル層をプレーティングし、第2のポリイミド層を塗布します。その後、パターニング、硬化を経て上側のコイルの封入構造を形成します。図4に示すように、形成したポリイミド膜にはボイドがありません。そのため、コロナ放電の影響を受けることはなく、トランスは良好な経時変化性能を示します。つまり、連続的なAC/DC電圧の下でも問題なく機能します。

図3. 絶縁用トランスの製造工程

図4. 絶縁用トランスの断面図

デジタル・アイソレータの高電圧性能

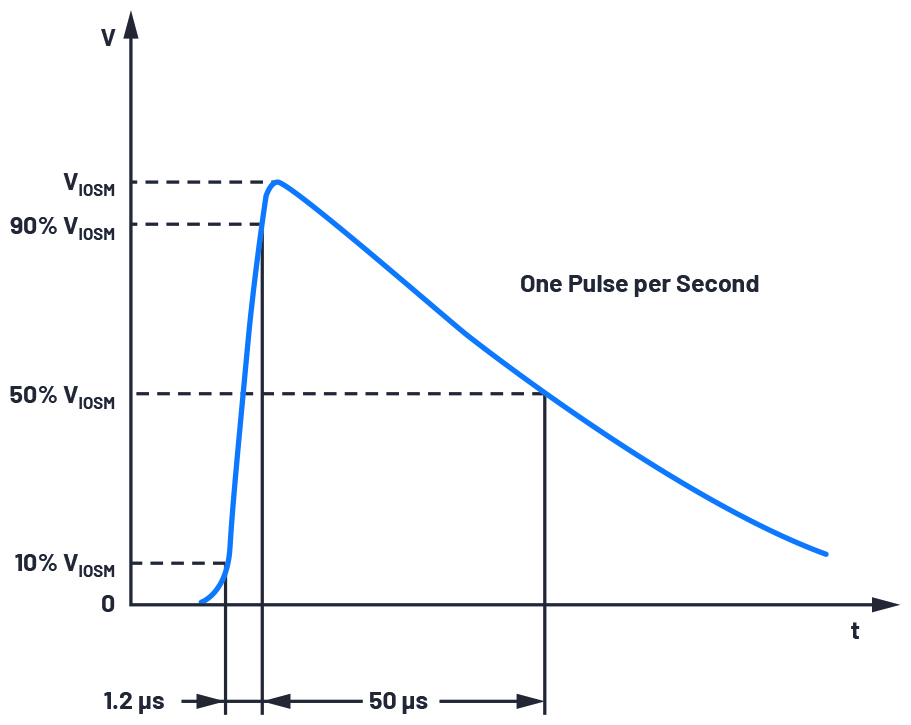

UL 1577では、1分間の持続時間における最大耐電圧を絶縁定格として定義しています。デジタル・アイソレータ製品の出荷検査(製造テスト)では、定格電圧の120%の値を1秒間印加するということが行われます。例えば、定格が2.5kVrms(1分間)のデジタル・アイソレータ製品の場合、出荷検査では3kVrms(1秒間)という条件を適用するといった具合です。実際のアプリケーションでは、高電圧性能に関して2つのパラメータが重要になります。1つは最大動作電圧です。製品の寿命期間にわたり、そのAC/DC電圧で連続動作させている最中に絶縁が損なわれるということがあってはなりません。例えば、VDE 0884-11では、定格電圧の120%の強化絶縁性能を備えるアイソレータの寿命は、故障率を1ppmに抑えつつ37.5年以上に達しなければならないと規定しています。つまり、強化絶縁性能をうたうデジタル・アイソレータの定格動作電圧が1kVrmsである場合、1.2kVrmsの条件下での寿命は、1ppmの故障率で37.5年以上に達していなければならないということです。同様に、定格電圧の120%の基礎絶縁に対応するデジタル・アイソレータでは、故障率を1000ppmに抑えつつ26年を上回る寿命を達成する必要があります。もう1つの重要なパラメータは、デジタル・アイソレータが耐える必要がある最大過渡絶縁電圧です。テスト用の波形は異なる場合がありますが、EN 60747-5-5/IEC 61010-1で規定された過渡電圧の波形は、図5のようなものになります。振幅の10%から90%までの立上がり時間は約1.2マイクロ秒、ピークから50%までの立下がり時間は50マイクロ秒です。この波形は雷を想定したものです。デジタル・アイソレータが現場で堅牢性を保つためには、高いサージ耐性を備えていることが重要です。また、半導体デバイスにとって、ESDに対する耐性は重要な要素です。サージ耐性が高いということは、ESD性能にも優れているということを意味します。

図5. IEC 61010-1で規定されたサージのテスト用の波形

ポリイミド膜の特性評価

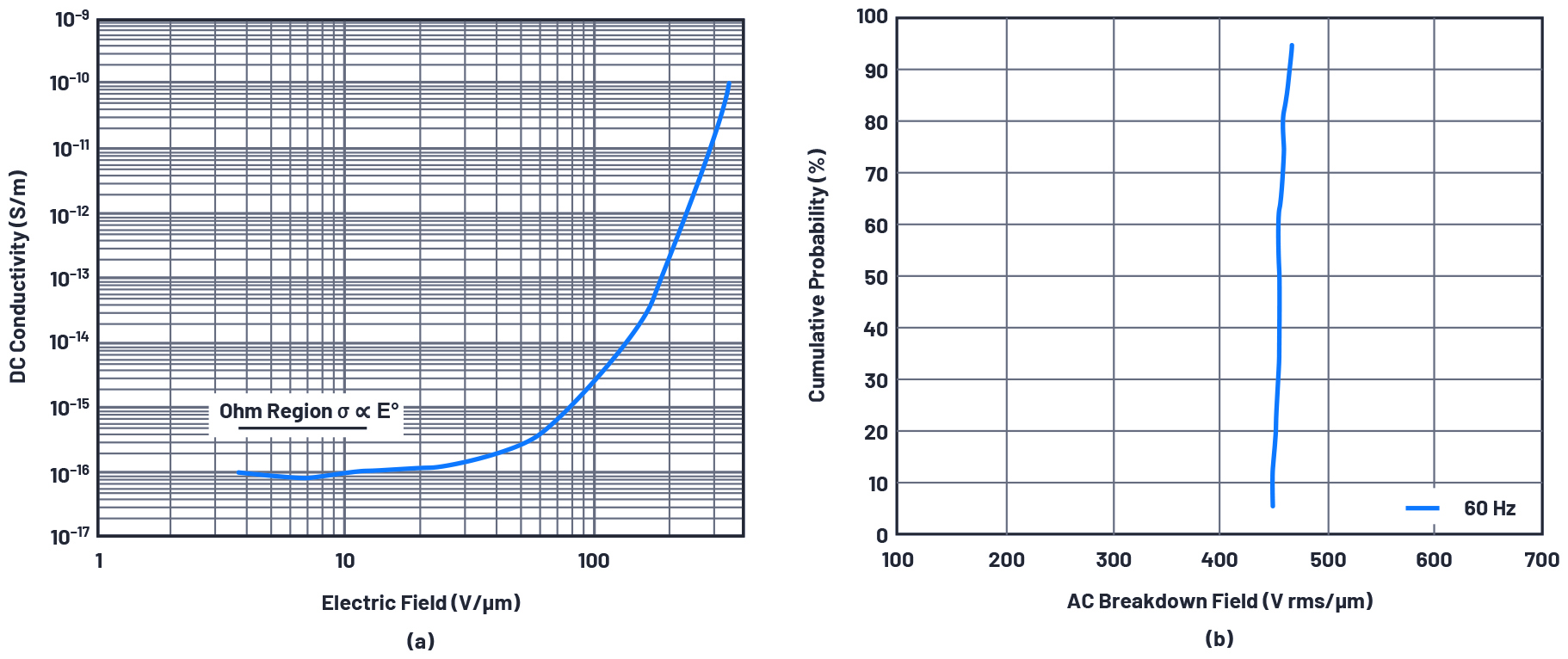

図6に示したのは、スピン・コートしたポリイミド膜の主な電気的特性をウェーハのレベルで測定した結果です。ポリイミドのDCのバルク導電率は非常に低く、40V/µmまでの印加電界範囲では10-16S/m程度です。少なくとも150V/µmまではかなり低い値に留まっています。一方、ポリイミド膜のAC絶縁破壊電界は、60Hzの条件での最小値が450Vrms/µmとなっています。これらのことから、スピン・コートしたポリイミド膜は、信頼性の高いデジタル・アイソレータ向けの非常に優れた絶縁材料であると言えます。

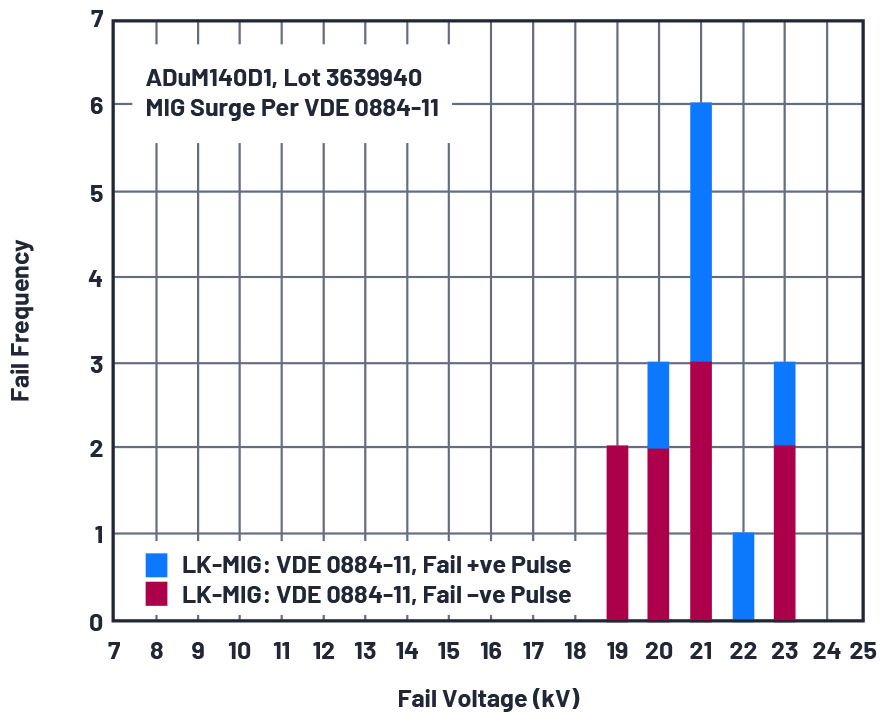

図7は、厚さが30µmのポリイミド膜を採用したデジタル・アイソレータのサージ性能を示したものです。ご覧のとおり、最大18kVのサージ・テストに合格しています。最初に故障が発生する電圧は、負のパルスでは19kV、正のパルスでは20kVとなっています。

図7. 厚さが30µmのポリイミド膜を採用したデジタル・アイソレータのサージ性能

ポリイミド膜の経時変化

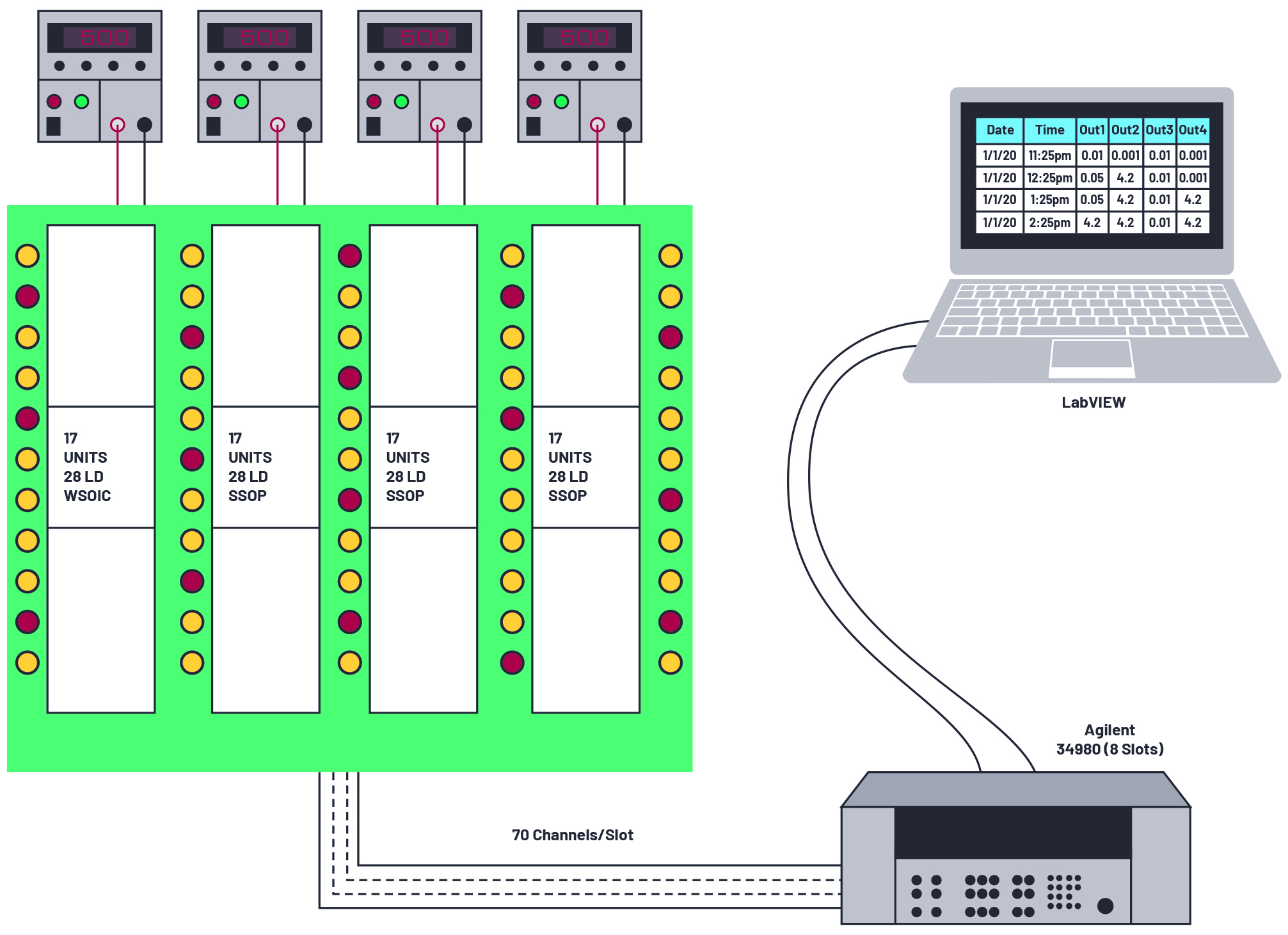

ポリイミドの寿命は、高電圧に対する耐久性テストによって確認します。どのような絶縁体でも、長い時間にわたって電圧をかければ必ず絶縁破壊を起こします。図8に示したテスト環境では、複数のデジタル・アイソレータを並列に接続してグループを構成しています。そして、それらのグループに対し、電源装置を使用して高い電圧ストレスを加えます。Keysight Technologies製のデータ収集装置「34980」などとPCを組み合わせて使用することで、絶縁破壊を起こしたユニットの数や破壊に至るまでの時間を監視します。なお、ユニットが絶縁破壊を起こすまでには数日から数ヵ月かかる可能性があります。

図8. 高電圧に対する耐久性テスト用の測定環境

故障に至るまでの時間(故障時間)の分布は、図9に示すように、ワイブル・プロットによって分析することができます。16個のデバイスから成る各グループに6種の値の電圧ストレスを印加したところ、各グループはかなり適切なワイブル分布を形成しました。ワイブル・プロットを使えば、平均故障時間(MTTF:Mean Time to Failure)や、特定の故障率(1ppmなど)に達するまでの故障時間を推定することができます。高電圧を印加した場合の故障時間は、低電圧を印加した場合と比べて明らかに短くなります。VDE 0884-11では、最小MTTFから最大MTTFまでには少なくとも2桁の開きがあることが必要だとしています。また、テストにおいて最低電圧を印加した場合、故障時間の63%は、1E7秒(つまりは約116日)よりも長くなければなりません。図9から、6種の電圧条件で取得したデータ・セットは、それらの要件を満たしていることがわかります。

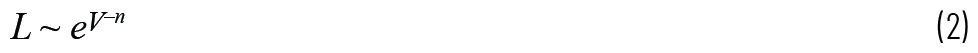

動作電圧を推定するためには、電圧ストレスと故障時間の関係を表すプロットを作成します。基礎絶縁の場合、動作電圧は、故障時間に対して20%ディレーティングした電圧に決定します。または、故障率が1000ppmに達するまでの寿命が24年を超える電圧から20%ディレーティングした値に決定します。同様に、強化絶縁の場合、故障率が1ppmに達するまでの寿命が30年を超える電圧から20%ディレーティングした値が動作電圧となります。

絶縁破壊は、主に次のようなメカニズムによって生じます。すなわち、電極から放出された電子がポリイミドの表面領域に直接衝突することによる電荷注入が原因で破壊に至るというものです。交流の高電圧HVacが印加されている条件下でポリイミドの表面に電荷が注入されると、絶縁破壊のプロセスが始まります。それらの電荷は、ポリイミドの表面に存在するいくつかの局所的なトラップ・サイトにトラップされる可能性があります。電荷がトラップされるとエネルギーが放出され、蓄積された静電エネルギーによって局所的な機械的張力が生じます。この張力により、量子の活性化プロセスを通じて局所的な自由体積(ボイドやマイクロクラック)が発生します。そして、それらがより局所的なトラップ・サイトとして働きます。HVacを長い時間にわたって印加すると、上記のプロセスによって継続的な絶縁劣化が生じ、最終的には電気的なパンチスルーが引き起こされます。

熱力学に基づく解析を行うと、寿命Lは以下のように表すことができます4。

ここで、Etは電荷の注入が発生しない閾値電界、mとnはスケーリング定数です。

HVacに対するiCoupler製品の耐久性データは、ANSI/IEEE規格930-1987(IEEE Guide for the Statistical Analysis of Electrical Insulation Voltage Endurance Data)で定められた手順に即した解析によって取得したものです。その結果からは、以下の関係が得られることが確認されています。

ここでは、熱力学モデルで規定されているような閾値電界は存在しないと想定しています(閾値電界を測定しようとすると、HVに対するテストの時間がとてつもなく長くなってしまいます)。そこで、式(2)に示すような現象論的フィッティングを使用し、最も厳しい条件での寿命を求めました。そして、図10に示すように故障時間のモデル化を行いました。ご覧のとおり、得られたモデルは測定データとよく一致しています。

図10. 厚さが20µmのポリイミドを採用したデジタル・アイソレータの故障時間

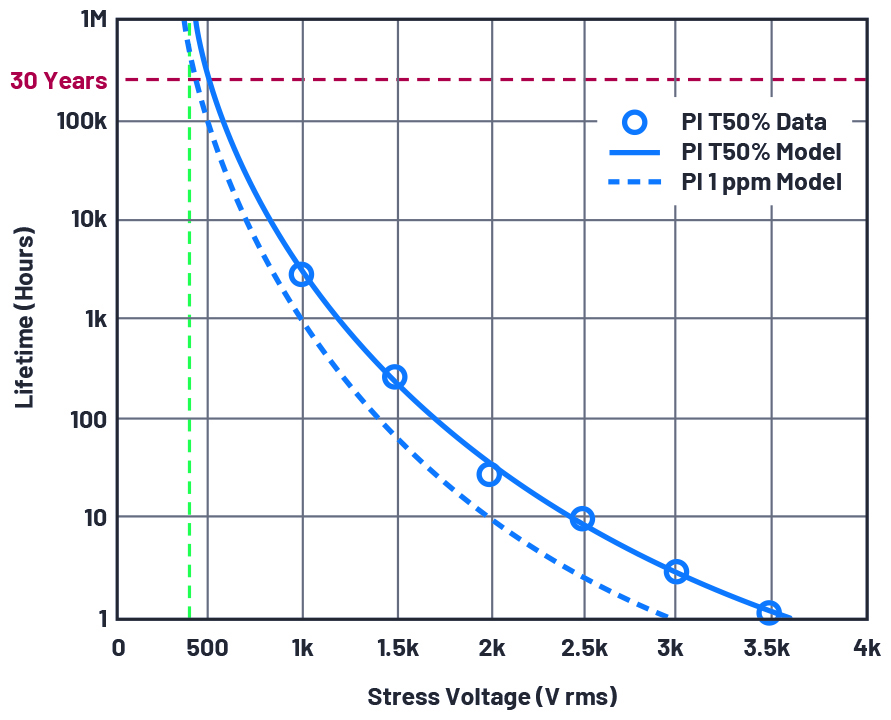

また、DC電圧またはユニポーラのAC電圧に対するiCoupler製品の寿命は、バイポーラのAC電圧に対する寿命と比べて、少なくとも2桁長くなることもわかりました。ユニポーラの電圧を印加する場合、図11に示すように、トラップされた電荷は電極の周りに電界バリア領域を形成する傾向があります。このバリアによって、ポリイミドへの電荷の注入がそれ以上生じなくなります。一方、バイポーラのAC電圧を印加する場合には電界が逆転するため、このバリアが定常的に形成されることはありません。したがって、ポリイミド内でトラップ領域が成長し続け、最終的に絶縁破壊に至ります。なお、SiO2では、DC電圧またはユニポーラのAC電圧に対しては寿命が短くなる傾向があります。

図11. トラップされた電荷によって形成される電界バリア領域(事実上の電界がゼロ)

図10に示した寿命は、最も厳しい条件であるバイポーラのAC電圧に対応したものです。ユニポーラのAC電圧またはDC電圧の場合、寿命は更に長くなります。なお、本稿で説明したモデルはポリイミドの絶縁に関するものです。主たる絶縁手段としてSiO2を使用するアイソレータには当てはまりません。同様に、SiO2ベースのデジタル・アイソレータについてHVに対する寿命を予測するためのモデルは、ポリイミド・ベースの絶縁システムには当てはまりません。

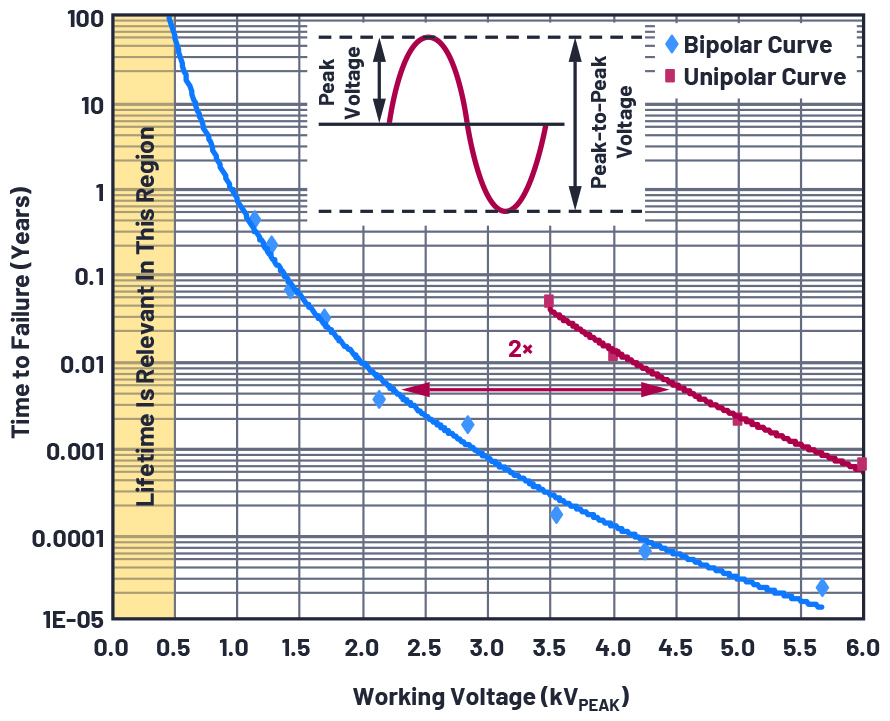

図12をご覧ください。これは、ポリイミド膜について、ユニポーラ電圧に対する寿命とバイポーラ電圧に対する寿命を比較したものです。ご覧のように、同一の故障時間に対し、ユニポーラのピーク・ストレス電圧は、バイポーラ(AC)のピーク・ストレス電圧の約2倍になっています。つまり、ポリイミド膜の寿命は、ピーク・ストレス電圧ではなく、ピークtoピーク電圧に依存するということです。

図12. バイポーラ(AC)電圧とユニポーラ電圧に対する故障時間の比較

ポリイミド膜の構造の改善

高電圧に対するポリイミドの耐性をより高めるには、どうすればよいでしょうか。それには、電荷注入バリアを利用することができます(図13)5、6。電荷注入バリアとしては、バンド・ギャップが大きく誘電率が高い酸化膜や窒化膜を使用するのが望ましいと言えます。バンド・ギャップが大きいと電荷の注入に対するエネルギー・バリアが高くなり、誘電率が高いと電極の近傍の電界を抑えられるからです。

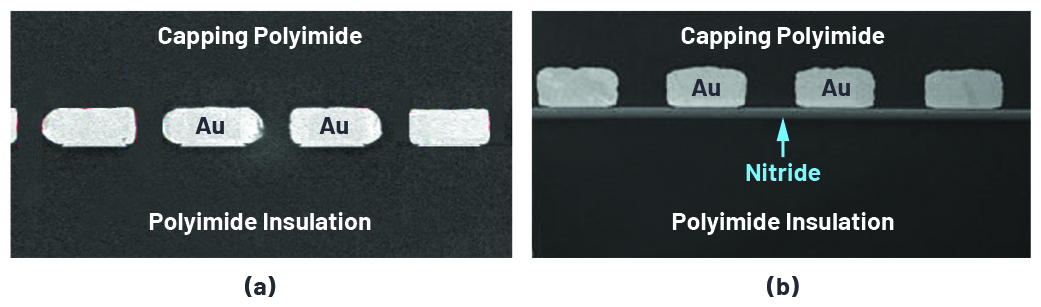

図13. ポリイミドの耐性を高める方法。(a)は窒化膜を設けていない状態の絶縁用トランスです。(b)では、窒化膜による電荷注入バリアを設けています。

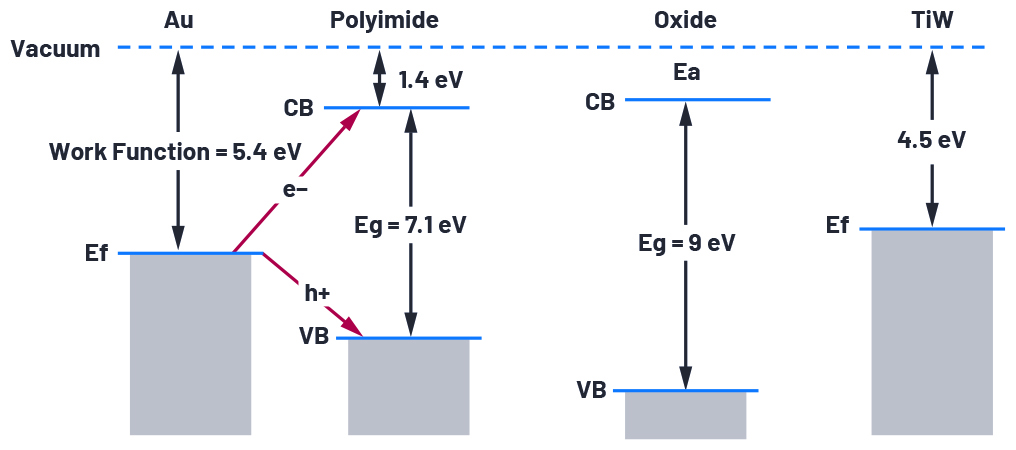

絶縁システムにおける電荷の注入について解析するためには、図14に示すようなバンド図を描くとよいでしょう。ここで想定している絶縁システムには、主要な材料が4つあります。上側のコイルの材料である金、上側のコイルと下側のコイルの間の絶縁材料であるポリイミド、電荷注入バリアである酸化膜(図13では窒化膜)、金の下のシード層であるTiW(チタン・タングステン)です。金/TiWからポリイミド/酸化膜に対する電荷(電子または正孔)の注入については、バンド図を基に計算することができます。

図14. 電荷注入に対応するバンド

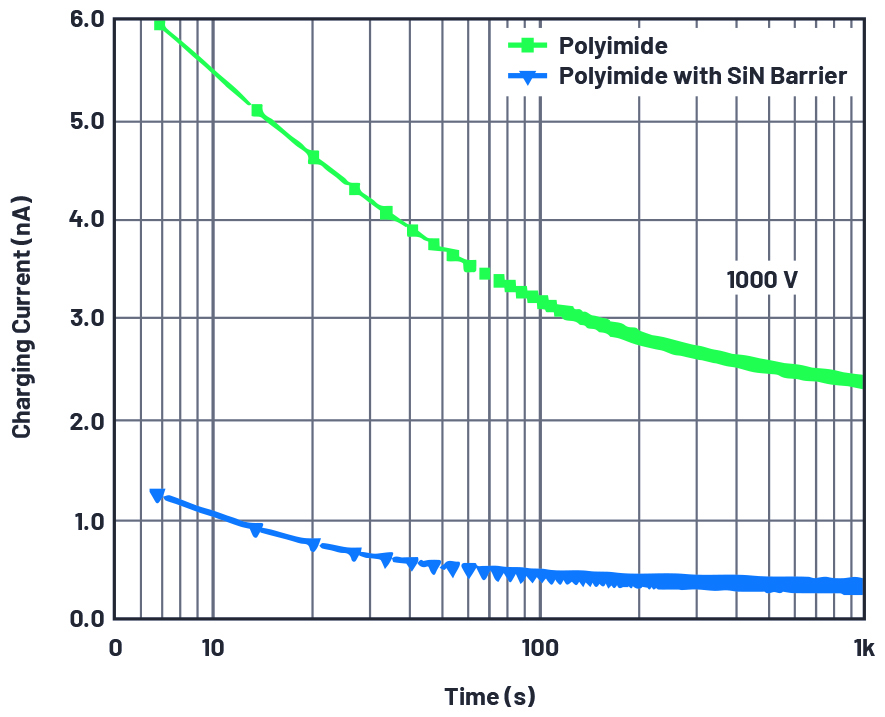

図15は、ポリイミドと、SiNベースの注入バリアを備えたポリイミド(以下、ポリイミド/SiN)を対象とし、1000V以下で測定した充電電流の経時変化を示したものです。ポリイミド/SiNの定常状態の電流は、ポリイミドだけの場合に比べて1/5になっています。よく知られているように、電荷注入のプロセスは、高電界における電気的な劣化の原因になります。図15からは、バリアを導入した場合、その電荷注入のプロセスが大幅に減少することがわかります。

図15. 1000Vにおけるポリイミドとポリイミド/SiNの充電電流

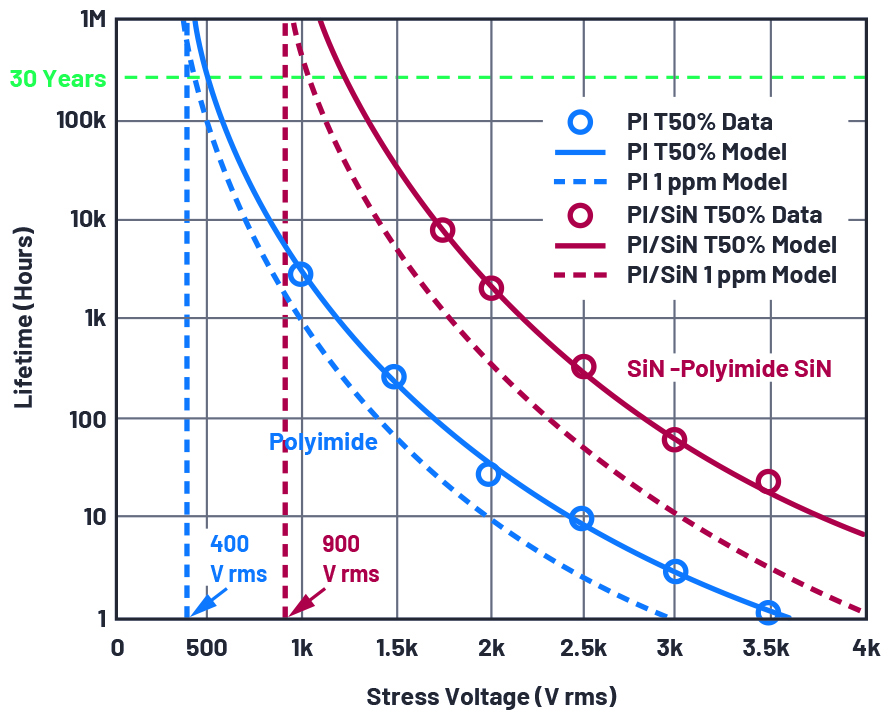

図16は、ポリイミドまたはポリイミド/SiNをベースとして単一のダイで構成したデジタル・アイソレータの故障時間を示したものです。これらは、60Hz、1kVrms~3.5kVrmsのAC印加電圧を使用するHVEテストによって取得しました。グラフには、データ・セットの50%の寿命と1ppmにおける外挿結果を示しています。また、どちらについても、30年の寿命について外挿した動作電圧も示してあります。ポリイミドだけを用いたデジタル・アイソレータは、動作電圧が400Vrmsとなっています。それに対し、ポリイミド/SiNを採用した場合、1ppmに対応する動作電圧が900Vrmsを超えています(20%の電圧ディレーティング後は750Vrms)。ウェーハ・レベルでの分析結果を比較すると、寿命と動作電圧が改善したのは、ポリイミドと金属コイルの間にSiNベースの注入バリアを設けた効果だと考えるのが妥当です。SiNの薄膜層によって、空間電荷の形成が始まる際にバイポーラ電圧の電荷注入が軽減されるということでしょう。その結果、電流が減少し、それに関連する熱的な影響が軽減されて、各電圧に対する寿命が延びるのだと考えられます。

図16. ポリイミド、ポリイミド/SiNを採用したデジタル・アイソレータの故障時間の比較

まとめ

ポリイミド膜は、高電圧やサージ電圧に対して優れた性能を発揮します。本稿で示した特性評価の結果から、誘電率が高くバンド・ギャップが大きい電荷注入バリアを設けることによって、ポリイミド膜の経時変化性能を更に高められることがわかりました。ポリイミド膜は、デジタル・アイソレータに絶縁バリアを設けるための非常に優れた手段です。