インテリジェントなフィールド計測器――インダストリ4.0を見据えたスマートな設計

これまで、人類は絶えず更なる高みを目指し続けてきました。その成果として、新たな技術や産業が続々と生み出されました。なかでも、技術史に残る大躍進を達成し、マイルストーンを刻んだと言えるものは、産業革命と呼ばれています。そして、いま私たちは、インダストリ4.0という新たなステージに立っています。

これまでに、人類は3度の産業革命を成し遂げてきました。第1次の産業革命では、蒸気機関や水力を利用して生産が行われるようになりました。第2次の産業革命では、電力を用いた大量生産が実現されました。第3次の産業革命では、多くの事物がコンピュータ化されました。そして、現在、第4次の産業革命として、工場のデジタル・オートメーション化に対して大きな注目が集まっています。デジタル・オートメーションとは、自動制御によって様々な作業や処理の効率を高めることを指しています。これは、企業のあらゆる分野に導入されています。そうした制御を製造分野に適用すれば、予防保全の実現が可能になり、生産性と可用性を高めることができます。一連の工程が完全にネットワークに接続されている状態で進められるようになれば、供給ルートの計画をより適切に策定し、貯蔵/保管にかかるコストを削減して、利用率の改善を保証することが可能になります。あらゆる事柄に継続的な稼働が求められる現代において、機械にダウンタイムが生じると、高い代償を支払うことになります。工場をネットワークに接続することで、計画の策定が容易になり、生産の中断を回避できるようになります。

インダストリ4.0において重視されるのは、新規に開発するものだけではありません。デジタル化された工場への投資をできるだけ短い期間で償却するためには、既存のインフラの継続的な利用/拡張がポイントになります。インダストリ4.0では、コストの観点から、このことも重視されるのです。スマート・ファクトリの運営者にとって、取得価格(低いことが望ましい)と大掛かりな構造変更(ないことが望ましい)は、費用便益分析において評価しなければならない重要な基準です。スマート・ファクトリを実現するための主要な要素としては、インテリジェンスを備えたフィールド計測器、つまりはスマート・トランスミッタが挙げられます。それによって、工場の監視/診断が可能になり、新たに追加するフィールド計測器とのネットワーク接続が容易になります。そうしたスマート・トランスミッタを工場全体に分散配備し、様々なセンサーを接続することで、それまで監視できていなかった部品の状態を把握できるようになります。スマート・トランスミッタは汎用的でインテリジェントなものであり、インダストリ4.0の基本になる要素です。次のセクションでは、測温抵抗体、熱電対、圧力センサーといった多様なセンサーと共に使用できるスマート・トランスミッタについて詳しく説明します。

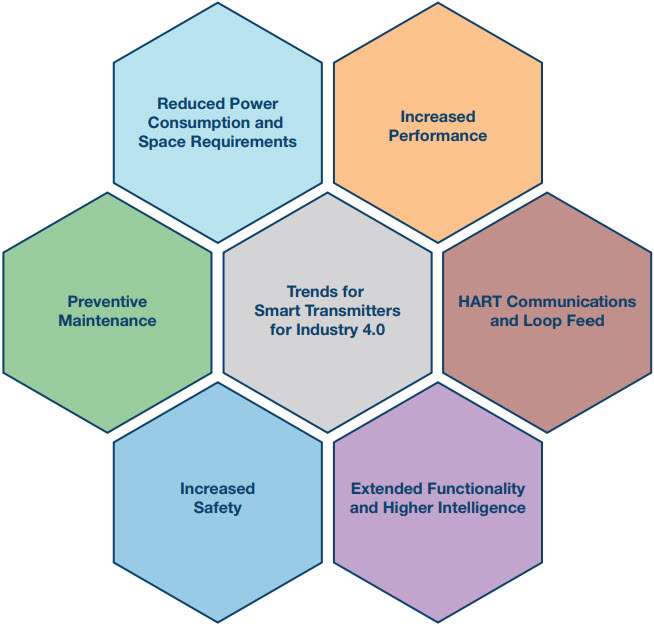

スマート・トランスミッタは、今日、一般的に使用されているフィールド計測器を基にして開発されたものです。スマート・トランスミッタについては、純粋なループ受電を利用するか、補助エネルギーを使用する追加の電源から電力を得るインテリジェントなフィールド計測器だと考えればよいでしょう。スマート・トランスミッタは、インテリジェンス化に必要なソフトウェアを実行するマイクロプロセッサなど、様々なコンポーネントを搭載します。ただ、フィールド計測器のインテリジェンス化は、マイクロコントローラのソフトウェアでしか実現できないというわけではありません。マイクロコントローラでそれ以外の処理を担うソフトウェアを追加できるように、診断などの安全機能は、他の半導体モジュール(例えばA/Dコンバータ)に実装することも可能です。通常、スマート・トランスミッタには、標準的な4~20mAの電流ループが用いられます。それによって、トランスミッタに許される最大消費電力が決まります。結果として、個々のコンポーネントに割り当てられる消費電力の量は、かなり少なく抑えられます。いわゆる3.2mAの低アラーム電流を使用する場合、上限は3.2mAとなります。スマート・トランスミッタのトレンドとしては、消費電力の削減、実装面積の縮小、高機能化、高性能化、安全性の強化、予防保全への対応などがあります(図1)

図1. インダストリ4.0に向けたスマート・トランスミッタのトレンド

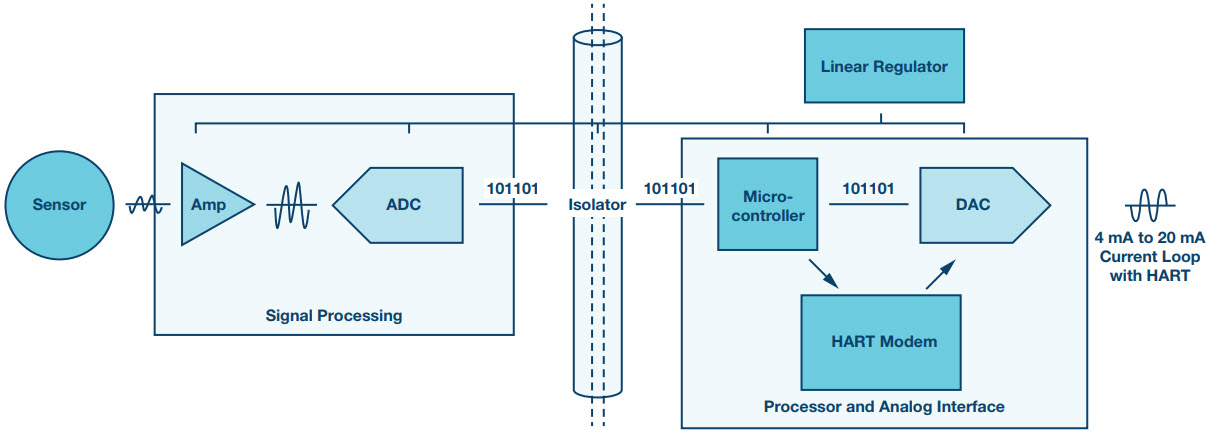

図2に示したのは、標準的なスマート・トランスミッタのシグナル・チェーンです。計測には、センサーとA/Dコンバータ(ADC)が使われます。多くの場合、ADCはアナログ・フロント・エンドとアナログ前処理ユニットで構成されます。ADCから出力されるデジタル信号は、絶縁バリアを介して、マイクロプロセッサ、インターフェースへと引き渡されます。現在、プラントのオートメーション機器では、4~20mAのインターフェースを利用した2線式のソリューションが一般的に用いられています。その種のソリューションには、D/Aコンバータ(DAC)が必要です。HART(Highway Addressable RemoteTransducer)プロトコルは、インターフェースを双方向に使用可能にします。制御室もHARTに対応していれば、HARTプロトコルを介してより複雑な処理に向けた送信が行えるので、フィールド計測器の機能をより有効に活用することが可能になります。

図2. スマート・トランスミッタのブロック図

以下では、有用かつ小型なものになるように設計した回路例を示した上で、各コンポーネントの役割を詳しく説明します。図3に示したのがその回路例です。この回路は、高精度かつ低消費電力であることを特徴とするアナログ・デバイセズの製品を使って構成されています。インダストリ4.0のすべての要件を満たすように設計されています。

図3. スマート・トランスミッタの実装例。上はリファレンス回路の回路図、下はその外観です。

この回路では、センサーがADCに接続されています。ここではADCとして、分解能が24ビットのシグマ・デルタ(ΣΔ)型のADC「AD7124」を使用しています。同ICは集積度が高く、外付けの計装アンプもオペアンプも必要としません。つまり、アナログ・フロント・エンドが極めて小さい面積で実装されているということです。また、様々なセンサーに対応する4系統または8系統の差動入力を備えており、各種の設計に柔軟に対応することができます。加えて、受動的な温度センサーなどと組み合わせる際に必須の要素となるプログラマブル電源を内蔵しています。更に、3種のパワー・モードを備えていることから、消費電力の面で非常に柔軟な設計を行うことが可能になります。

精度と出力データ・レートは、選択するパワー・モードによって決まります。例えば、3.2mAまでに制限された電源でスマート・トランスミッタを動作させ、より高性能なマイクロプロセッサや追加のセンサーを接続して並列に測定を行うことも可能です。また、AD7124は、以下のような様々な診断機能を搭載しています。

- 有効なレジスタに対する読み出し/書き込みを、例外を発生させることなく実施できるか

- レジスタから有効なデータのみを読み出すことができるか

- 電圧レギュレータ(LDO)のデカップリングがクリーンであるか否かの検証

- ADCの変調器とフィルタの性能が仕様に適合しているか否かの検証

- 過電圧/低電圧が発生しているか否かの検証

こうした予防措置により、安全規格への準拠が容易になります。それだけでなく、HARTプロトコルを介して送信された情報を使用することで、スマート・トランスミッタに対する保守作業を時間的な余裕をもって計画することができます。結果として可用性が高まり、保守の要件が緩和されます。このように、インダストリ4.0では、大幅な効率の改善がもたらされます。

フィールド計測器では、絶縁も重要な要素になります。不適切な絶縁は、グラウンド・ループや過電圧を引き起こします。その結果、フィールド計測器だけでなく、2線式の接続で送信を行うPLC(プログラマブル・ロジック・コントローラ)も破損するおそれがあります。一方で、適切な絶縁は、ループから受電しているフィールド計測器に対する電流制限の妨げになることがよくあります。この例では、デジタル・アイソレータとして「ADuM1441」を使っています。データ・レートが低い場合には、必要な消費電力が従来のソリューションよりもはるかに少なくなるので、所定の消費電力の範囲内で適切に絶縁を実現することができます。

図3の回路において、AD7124とADuM1441に並ぶもう1つの重要な構成要素はマイクロコントローラです。これについては、「ADuCM3027」や「ADuCM3029」のようなARM®ベースの製品が一般的に使用されます。ADuCM3027/ADuCM3029は、アクティブ電流が38µA/MHz未満なので、スマート・トランスミッタに最適です。ARMベースのマイクロコントローラは広く使われているので、安全に関連するアプリケーションにも適しています。ADuCM3027/ADuCM3029は、AES-128/AES-256による暗号化機能も搭載しているので、セキュリティ機能の強化を図ることができます。これらのマイクロコントローラ上で稼働するスマート・ソフトウェアをプログラミングすれば、診断機能を実現できます。例えば、スマート・トランスミッタから正確な測定値が得られるように、AD7124のキャリブレーションを実施するといった具合です。

HARTプロトコルを採用すれば、インフラに対して大きな要件を課すことなく、フィールド計測器をスマートに設計することができます。HARTプロトコルは、4~20mAの電流ループを介して使用できますが、それにはHARTスレーブとHARTマスタが必要です。HARTでは、ユーザの手によってフィールド計測器とPLCの間でデジタル接続を確立することができます。つまり、制御室とフィールド計測器の間でスマートな接続を実現できます。HARTを利用するには、HART対応のDACに接続されたHARTモデムが必要です。それらのデバイスは、集積度が高く低消費電力でなければなりません。実装面積が小さく消費電力が少ないという2つの要件は、インダストリ4.0における基本的な前提条件です。

HARTでは、既存の電流ループを介したデジタル通信を実施することができます。その際、やり取りする信号をクリーンな電流信号に変調するために、HARTモデムが必要になります。「AD5700」は、この目的のために開発された超低消費電力のHARTモデムです。

最新のスマート・トランスミッタを支える最後の柱がDACです。これについても、インダストリ4.0を見据えて集積度を高めることと、消費電力を削減することを念頭に置く必要があります。DACは、回路全体の中でも主要なコンポーネントです。プリント回路基板の面積を抑えるために、できるだけ多くの機能がDACに集積されます。スマート・トランスミッタ全体に電力を供給するリニア・レギュレータが、そうした機能の一例です。PLCとの通信も可能なので、PLCの制御/監視を行うことができます。「AD5421」は、HARTモデムとの相性が良いDACの1つです。

本稿で紹介したシグナル・チェーンは、インダストリ4.0に対応するフィールド計測器の設計例です。ループ受電に対応し、圧力や温度を測定するために使用できます。このスマート・トランスミッタは、特に、実装面積の縮小と消費電力の低減を重視して設計されています。よりスマートな監視、制御、フィードバックに利用可能な回路となっています。使用されているアナログ・デバイセズ製のIC群は、現在の課題と将来の新たな課題に対応できます。

著者について

この記事に関して

製品

A/Dコンバータ、24ビット、4チャンネル、低ノイズ、低電力、Σ-Δ型、PGA / リファレンス内蔵

アナログ・スイッチ、トリプル/クワッドSPDT、高電圧、耐ラッチアップ機能付き

リニア・レギュレータ、CMOS、150mA 超低静止時電流

デジタル・アイソレータ、クワッド、マイクロパワー、デフォルト出力レベル:ハイ(チャンネル取り扱い可能信号方向:3/1)

ARM Cortex-M3 MCU、超低消費電力、パワー・マネージメントと128 KB組込みフラッシュ・メモリ内蔵

ARM Cortex-M3 MCU、超低消費電力、パワー・マネージメントと256 KB組込みフラッシュ・メモリ内蔵

低消費電力HARTモデム

D/Aコンバータ、16ビット、シリアル入力、4mA~20mA出力、ループ給電