半導体技術をベースとして実現される機能や性能は、とどまることなく進化しています。それらを利用することにより、従来は計測できなかった産業用アプリケーションの各種事象をセンシング/測定/解釈/解析することが可能になりました。特に、状態基準保全(Conditional Based Maintenance)向けのソリューションでは、最新の半導体技術を導入することによって、数多くのメリットを享受できます。例えば、MEMS( Micro Electro Mechanical Systems)技術によって実現された次世代の振動センサーを、診断/予測用の高度なアルゴリズムと組み合わせたとします。そうすると、様々な機械の状態を、従来よりもはるかに的確に把握できるようになります。そのようにして装置を効果的に監視することで、ダウンタイムを削減したり、プロセスの質を改善したりすることが可能になります。その結果、スループットの向上を図ることができます。

では、そうしたアプローチによって新たな機能を実現し、状態基準保全のメリットを享受するには、具体的にどのような取り組みを行えばよいのでしょうか。それには、機械の潜在的な不具合を検出するための基本的な機能を設けるだけでは不十分です。強力なリアルタイム監視機能を実現し、洞察に富み、実際に役に立つ情報が得られるようにしなければなりません。そうしたあらゆる機能を備え、精度、堅牢性、信頼性に優れる新たなソリューションを構築する必要があります。次世代の技術によって得られる性能とシステム・レベルの洞察を組み合わせることで、深い理解に基づいて、課題の解決に必要な要件を的確に定義し、効果的なアプリケーションを実現することが可能になります。

機械の診断においては、振動が非常に重要な指標になります。振動に関する情報は、広範な種類の産業用アプリケーションにわたり、最も重要な装置を確実に監視することを目的として用いられています。高度な振動監視ソリューションを実現するためには、様々な診断機能や予測機能が必要になります。そうした機能については、多くの文献で解説されています。しかし、帯域幅やノイズ密度といった振動センサーの性能パラメータと、最終的なアプリケーションの故障診断機能の関係を取り上げた文献はあまり存在しません。本稿では、産業用オートメーションの分野でよく見られる機械の不具合の例を取り上げます。それらの不具合を検出するためには、振動センサーの主要な性能パラメータのうち、どれが重要になるのかを明らかにします。

各種の機械では、様々な種類の不具合が発生します。以降のセクションでは、それらの中でも特に一般的だと言える4 種の不具合を取り上げます。不均衡、位置ずれ、転がり軸受の欠陥、ギアの不良の4つです。それぞれの特徴を示した上で、状態基準保全向けのソリューションを開発する際に検討しなければならない、いくつかの主要な要件について解説します。

不均衡

不均衡とは何か、なぜ生じるのか?

ここで言う不均衡(アンバランス)とは、質量の配分が不均等な状態になることです。具体的には、負荷(ポンプなど)が回転の中心からずれて、質量の中心がずれた状態にあることを言います。システムの不均衡は、継手の偏心、システム設計の誤り、部品の不具合、破片などの異物の堆積といった不適切な状況に起因して発生します。例えば、多くの誘導モータに組み込まれている冷却ファンでは、粉塵や潤滑油が不均一に堆積したり、ファン・ブレードが破損したりすると、不均衡の状態に陥ることがあります。

不均衡によって何が起きるのか?

不均衡が生じているシステムでは、過度の振動が発生します。その振動は、軸受(ベアリング)、継手、負荷などシステム内の他のコンポーネントに機械的に結合します。その結果、良好な動作状態にあるコンポーネントの劣化が促進される可能性があります。

不均衡の検出/診断方法

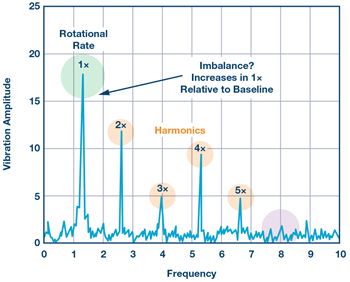

Iシステム内の振動が増大すると、不均衡に起因する潜在的な不具合の存在が示唆される可能性があります。振動が増大した根本的な原因の診断は、周波数領域の解析によって行われます(図1)。不均衡なシステムは、システムの回転速度に対応する信号を生成します。この回転速度は、一般的には基本周波数と呼ばれます(各図では、この基本周波数を「1×」と表現しています)。その基本周波数の信号(以下、基本波)の振幅は、回転速度の2乗に比例します。つまり、F= m×ω2です。一般に、基本波の成分は、不具合に起因する振動が発生していない場合でも、周波数領域に必ず存在します。そのため、システムが不均衡であるかどうかの判定は、基本波成分だけでなく、高調波成分の振幅も測定することによって行います。基本波の振幅が基準となる測定値よりも大きく、高調波成分が基本波よりもはるかに小さい場合、システムは不均衡である可能性があります。また、不均衡なシステムには、おそらく水平方向と垂直方向に、位相がずれた振動成分が存在するはずです1。

不均衡の診断を行う場合に検討が必要なシステムの仕様

不均衡の診断を行うには、不均衡なシステムによって生成される小振幅の信号を検出する必要があります。そのためには、アクイジション・システムのノイズを低く抑えなければなりません。具体的には、センサー、シグナル・コンディショニング回路、アクイジション用プラットフォームが低ノイズであることが重要です。

また、小さな不均衡を検出するには、アクイジション・システムが信号(特に基準信号)を抽出できるだけの十分な分解能を備えている必要があります。つまり、振動センサーの分解能も十分に高くなければなりません。

診断の精度と信頼性を高めるために、回転速度を含む多様な情報を取得するには、十分に広い帯域幅を備える振動センサーが必要です。基本波の成分は、位置ずれや機械的な緩みといったシステム内の他の不具合の影響を受ける可能性があります。そのため、システムのノイズと他の潜在的な不具合に起因する兆候を区別する上では、基本波周波数の高調波成分を解析することが重要になります1。低速の回転機械の場合、基本的な回転速度は10rpmよりはるかに低い可能性があります。そうすると、その回転速度をキャプチャする上では、振動センサーの低周波応答が非常に重要になります。アナログ・デバイセズのMEMSセンサー技術を適用した製品であれば、DCまでの信号を検出できます。そのため、低速の回転装置を対象とした計測が可能です。加えて、軸受やギアボックスの不具合に伴う高周波成分を広い帯域幅で計測することもできます。

位置ずれ

位置ずれとは何か、なぜ生じるのか?

システムにおける位置ずれとは、その名のとおり、2つの回転軸の位置がずれている状態のことです。図2に理想的なシステムの例を示しました。ご覧のように、モータから、軸、継手、負荷(この場合はポンプ)までのすべてが適切に位置合わせされています。

位置ずれは、角度方向、平行方向、またはその両方で生じる可能性があります(図3)。角度方向の位置ずれとは、一方の軸が他方に対して傾いている状態のことを指します2。平行方向の位置ずれというのは、2つの軸が水平方向または垂直方向にずれている状態のことです。

位置ずれによって何が起きるのか?

位置ずれは、システムのより大きな部分に影響を及ぼす可能性があります。各コンポーネントは、設計時の想定よりも高い応力/負荷の下で動作を強いられることになるからです。最悪の場合、早期故障に至るおそれがあります。

位置ずれの検出/診断方法

一般に、位置ずれの兆候は、システムの回転速度の2 次高調波として現れます(図中では「2×」と表記します)。2次高調波の成分は、周波数スペクトルに必ず存在するとは限りません。2次高調波が存在する場合には、基本波の振幅との関係から、位置ずれが生じているかどうかを判断することができます。位置ずれが大きくなると、位置ずれの種類、測定位置、方向の情報によっては、第10次までの高調波成分が励起されるケースがあります1。図4に、潜在的な位置ずれを伴う場合の周波数スペクトルの例を示しました。

位置ずれの診断を行う場合に検討が必要なシステムの仕様

小さな位置ずれを検出するには、振動センサー(を含むシステム全体、以下同様)のノイズを低く抑えることと、十分な分解能を確保することが重要です。位置ずれの許容範囲は、機械の種類、システムとプロセスの要件、回転速度によって決まります。

十分な周波数範囲を対象として信号をキャプチャし、診断の精度と信頼性を高めるには、広い帯域幅を備える振動センサーが必要です。基本波の成分は、位置ずれだけでなく、システムが抱える他の不具合の影響を受ける可能性があります。他の不具合と区別するためには、基本波だけでなく、高調波成分も解析の対象にするべきです。特に、回転速度が速い機械では、そのことが重要になります。例えば、工作機械など、10000rpm以上の速度で回転する機械の場合、高い精度で不均衡を正確に検出するためには、通常は2kHzを超える範囲を対象とする質の高い情報が必要になります。

また、複数の方向に関する情報も、診断の精度を高め、位置ずれの種類や方向に関する洞察を得る上で役に立ちます。

システムの位相の情報を方向別の振動の情報と組み合わせることにより、位置ずれの診断精度を更に高めることができます。例えば、解析方法の1つに、機械の複数個所で振動を測定し、位相の測定値の差やシステム全体にわたる差について調べるという手法があります。そのようにすれば、位置ずれの種類が、角度方向の位置ずれであるのか、平行方向の位置ずれであるのか、それとも両方が同時に生じているのかといったことを判断できます1。

転がり軸受の欠陥

転がり軸受の欠陥はなぜ生じるのか?

一般に、転がり軸受の欠陥は、機械的な応力や潤滑不良に起因して発生します。転がり軸受の機械部品に小さな亀裂や欠陥が生じると、振動の増大という結果が現れます。図5に、転がり軸受の外観と、生じ得る2種類の不具合の例を示しました。

転がり軸受の欠陥によって何が起きるのか?

転がり軸受は、大型タービンから低速回転モータまで、あらゆる種類の回転機械で使われています。比較的単純なポンプやファン、CNC(Computerized Numerical Control)装置の高速スピンドルなど、あらゆる回転機械のあらゆる部分で使用されています。転がり軸受の欠陥は、図5に示したように、潤滑不良や高周波の放電電流によって発生します。コンポーネントの取り付け方が不適切であったり、システムの負荷が増大したりすることが原因で生じることもあります。転がり軸受の欠陥は、システムに壊滅的なダメージを与えたり、システム内の他のコンポーネントに多大な影響を及ぼしたりするおそれがあります。

転がり軸受の欠陥の検出/診断方法

転がり軸受の診断には、数多くの方法が用いられます。転がり軸受の物理的な特性に基づき、各軸受の欠陥に対応する振動の周波数(以下、欠陥周波数)を、軸受の形状、回転速度、欠陥の種類から計算することができます。得られた欠陥周波数は、不良の診断に利用することが可能です。転がり軸受の欠陥周波数について、図6にまとめました。

一般に、特定の機械/システムから得られた振動のデータを解析する場合には、時間領域の解析手法と周波数領域の解析手法を組み合わせます。時間領域の解析は、システムの振動レベルが全体的に増加しているという傾向を検出したい場合に有用です。とはいえ、診断に役立つ情報はほとんど得られません。一方、周波数領域の解析を使えば、診断に関する深い洞察が得られます。但し、システムにおける他の振動の影響により、欠陥周波数の特定方法が複雑になる可能性があります。

転がり軸受の早期診断に向けては、欠陥周波数の高調波成分を利用して初期段階の不具合を検出する方法が有効です。それにより、壊滅的な故障に至らないよう不具合を監視/管理することができます。転がり軸受の欠陥を表すシステムの兆候を検出/診断/理解するには、図7に示す包絡線検出などの手法を利用するとよいでしょう。そうした手法を周波数領域におけるスペクトル解析と組み合わせれば、より洞察に富んだ情報が得られます。

転がり軸受の欠陥を診断する場合に検討が必要なシステムの仕様

転がり軸受の欠陥を早い段階で検出するには、振動センサーのノイズを抑えることと、十分な分解能を確保することが不可欠です。一般に、欠陥が発現し始めたばかりの段階では、その兆候を表す振動の信号振幅は大きくありません。転がり軸受では、設計上の許容誤差に起因して固有の機械的スリップが生じます。それにより、転がり軸受における振動の周波数スペクトルにおいては、複数のビンにわたって振幅の情報が分散されます。その結果、振動の振幅は更に小さくなります。したがって、振動の信号を早期に発見するには、ノイズを低く抑えることが極めて重要です2。

転がり軸受の欠陥を早期に検出するためには、広い帯域幅を備える振動センサーが不可欠です。欠陥のある転がり軸受の場合、回転時に欠陥の存在する個所を通過する度に、高周波成分を含むインパルスが生成されます(図7)。初期段階の欠陥については、転がり軸受の(回転速度ではなく)欠陥周波数の高調波成分を監視します。欠陥周波数と回転速度の関係から、初期の兆候は数kHzまでの範囲に発現することが多いのですが、10kHz~20kHzの範囲にまで及ぶ可能性もあります2。回転速度が低い機械の場合でも、固有の性質を備える転がり軸受の欠陥を早期に検出するには、システムの共振とノイズが低い周波数帯に及ぼす影響を防ぐために、広い帯域幅が必要になります3。

転がり軸受の欠陥を監視する上では、振動センサーのダイナミック・レンジも重要になります。システムの負荷と欠陥は、システムの振動に影響を及ぼす可能性があります。負荷が大きくなると、転がり軸受とその欠陥部分に加わる力も大きくなります。転がり軸受の欠陥によってインパルスが生成され、それが構造的な共振を励起して、システムとセンサーの振動が増幅されます2。機械の起動/停止時や通常運転の最中に機械が加速または減速すると、その速度の変化によってシステムの共振が励起され、振動の振幅が大きくなる可能性があります4。センサーが飽和すると、情報の欠損や誤診断が発生するかもしれません。また、利用している技術によっては、センサー素子の破損につながる恐れがあります。

ギアの不良

ギアの不良はなぜ生じるのか?

ギアの不良は、一般にギアのメカニズムを構成する歯の疲労、剥離、くぼみといった形で生じます。歯元に亀裂が入ったり、歯面から金属が剥離したりするということです。摩耗、過剰な負荷、潤滑不足、緩みのほか、取り付け時の不具合や製造時の欠陥が原因で発生する場合もあります5。

ギアの不良によって何が起きるのか?

ギアは、多くの産業用アプリケーションで動力伝達装置の主要な要素として利用されています。そうしたアプリケーションでは、ギアはかなりの応力と負荷にさらされることになります。ギアの健全性は、機械システム全体が正しく稼働する上で不可欠です。ギアの不良については、再生可能エネルギーの分野でよく知られている例があります。風力タービンの稼働停止(それに伴って収益が減少します)につながる最大の要因は、主力パワートレインのマルチステージ・ギアボックスに故障が発生することです5。それ以外の産業用アプリケーションにおいても、類似の問題について検討する必要があります。

ギアの不良の検出/診断方法

ギアの不良を検出するのは、容易ではありません。不良個所の近くに振動センサーを取り付けるのが難しい上に、システム内で起きる複数の機械的励起によって、かなりのバックグラウンド・ノイズが発生するからです。複数の回転周波数、ギア比、メッシュ周波数(噛み合い周波数)が存在する複雑なギアボックス・システムでは、特にその傾向が顕著です6。そのため、ギアの不良の検出では、アコースティック・エミッション解析、電流シグネチャ解析、油中摩耗粉解析など、複数の相補的な手法を活用することになります。

一般に、振動の解析を行う場合には、支配的な振動モードが軸方向になるような形で、ギアボックスのケースに振動センサーを取り付けます7。正常なギアの場合、メッシュ周波数として知られる周波数に振動の信号が現れます。メッシュ周波数は、軸の回転周波数とギアの歯数の積で決まります。通常は、製造/組み立ての許容誤差に起因する変調によって、側帯波も発生します。図8に示したのは、正常なギアに生じる振動の周波数スペクトルです。歯の亀裂をはじめとする局所的な欠陥が生じると、各回転に伴う振動の信号には、別の信号成分が加わります。別の信号成分とは、比較的エネルギー・レベルが低く、短時間だけ持続する衝撃を受けた場合のシステムの機械的な応答のことです。結果として、通常は非周期的で非定常的な小振幅の広帯域信号が現れることになります7、8。

上記のような特殊な性質を持つことから、周波数領域の標準的な解析手法だけでは、ギアの不良を正確に特定することはできません。例えば、周波数解析では、初期段階のギアの不良を検出できない可能性があります。衝撃のエネルギーは、上述した側帯波に含まれていますが、側帯波には、他のギアや機械部品からのエネルギーも含まれているからです。一般的には、時間同期平均などの時間領域の手法や、ウェーブレット解析、包絡線復調といった混合的な手法の方が有効です9。

ギアの不良の診断を行う場合に検討が必要なシステムの仕様

一般に、ギアの不良の検出には、広い帯域幅を備える振動センサーが不可欠です。周波数領域において、ギアの歯数が乗数として作用するからです。比較的低速なシステムであっても、検出に必要な周波数範囲は、優に数kHzに達します。また、局所的な欠陥が生じる場合には更に広い帯域幅が必要になります。

複数の理由から、振動センサーとしては、高い分解能を備え、ノイズ性能に優れるものが必要不可欠となります。振動センサーを特定の不良個所の近くに取り付けるのが難しいことから、振動の信号は、機械的システムの影響によって、大きく減衰する可能性があります。そのため、エネルギーの小さい信号を検出できるようにすることが必須です。また、定常的な周期信号が発生するわけではないので、標準的なFFT手法によって、高いノイズ・フロアの中から小振幅の信号を必ず抽出できるとは限りません。したがって、振動センサーそのもののノイズ・フロアが低くなければなりません。このことは、ギアボックスの様々な要素から生じる複数の振動が混合する環境では、特に重要になります。また、機械の保護の面からだけでなく、シグナル・コンディショニングの面からも、不良はなるべく早期に検出するべきです。実は、複数の歯が破損する場合よりも、1つの歯が破損する場合の方が、振動は激しくなる可能性が高くなります。そのため、早い段階であるほど不良を容易に検出できる可能性があるということです。

まとめ

本稿では、機械で発生する一般的な不具合の例として、不均衡、位置ずれ、転がり軸受の欠陥、ギアの不良を取り上げました。ただ、これらは高性能の振動センサーによって検出/診断できる不具合のうち、ほんの一部にすぎません。性能の高い振動センサーを採用した上で、システム・レベルの適切な考察結果を適用すれば、状態基準保全に向けた次世代のソリューションを実現可能です。そうしたソリューションを活用すれば、広範な種類の産業用機械や産業用アプリケーションに関する深い洞察を得ることができます。状態基準保全向けの新たなソリューションは、機械の運用方法と保守の実施方法に変革をもたらします。次世代の機械に対して新たな機能が適用されることで、ダウンタイムを短縮して効率を高めることが可能になります。

| 不具合の種類 | 帯域幅 | ノイズ密度 | ダイナミック・レンジ | 分解能 |

| 不均衡 | 低 | 中 | 高 | 中 |

| 位置ずれ | 中 | 低/中 | 高 | 中 |

| 転がり軸受の欠陥 | 高/非常に高い | 低 | 中 | 高 |

| ギアの不良 | 非常に高い | 低 | 低 | 高 |

参考資料

1 Jason Mais「Spectrum Analysis: The Key Features ofAnalyzing Spectra(スペクトル解析:スペクトル解析に必要な主要機能)」SKF USA, Inc.、2002年

2 Robert Bond Randall 「Vibration-based Condition Monitoring: Industrial, Aerospace, and AutomotiveApplications(振動に基づく状態監視:産業/航空宇宙/自動車分野のアプリケーション)」John Wiley & Sons,Ltd.、2010年12月

3 Scott Morris「SKF Pulp and Paper Practices(SKF Pulp& Paperのプラクティス)」SKF Global Pulp & PaperSegment、No.19、2016年

4 Chris D. Powell、Erik Swanson、Sorin Weissman「APractical Review of Rotating Machinery Critical Speedsand Modes(回転機械における重要な速度とモードに関する実用的検討)」Sound and Vibration、2005年5月

5 Shahin Hedayati Kia 、Humberto Henao 、Gerard-Andre Capolino「Trends in Gear Fault Detection Using Electrical Signature Analysis in Induction Machine-BasedSystems(電気的兆候解析を用いたギアの不良検出、誘導機に基づくシステムにおけるトレンドを探る)」2015IEEE Workshop on Electrical Machines Design, Controland Diagnosis (WEMDCD)、Torino、pp. 297-303、2015年

6 Alexander Bliznyuk、Ido Dadon、Renata Klein、JacobBortman「Gear Diagnostics-Fault Type Characteristics(ギアの診断:故障の種類の特性)」2014年

7 Giorgio Dalpiaz、Alessandro Rivola 、Riccardo Rubini「Effectiveness and Sensitivity of Vibration Processing Techniques for Local Fault Detection in Gears(ギアの局所的な故障検出に使用可能な振動処理手法の効果と感度)」Mechanical Sys tems and Signal Processing、Volume 14、Issue 3、2000年

8 Wenyi Wang「Early Detection of Gear Tooth CrackingUsing the Resonance Demodulation Technique( 共鳴復調法を用いてギアの歯の亀裂を早期に検出する) 」Mechanical Systems and Signal Processing、Volume 15、Issue 5、2001年

9 Kiran Vernekar、Hemantha Kumar、K. V. Gangadharan「Gear Fault Detection Using Vibration Analysis and Continuous Wavelet Transform(振動解析と連続ウェーブレット変換によるギアの故障検出)」Procedia MaterialsScience、Volume 5、2014年