EV/HEV用リチウム・イオン・バッテリの性能を最大限に引き出すモニタリング・システム

概要

電気自動車(EV)やハイブリッド車(HEV)では、エネルギーを貯蔵するための手段として主にリチウム・イオン・バッテリが使われています。現時点では、リチウム・イオン・バッテリを採用することにより、他のどのバッテリ技術よりも高いエネルギー密度が得られます。ただ、その性能を最大限に引き出すには、バッテリ・モニタリング・システム(BMS:Battery Monitoring System)の適用が不可欠です。実際、最先端のBMSを利用すれば、バッテリ・パックから最大限の電荷量を抽出することができます。それだけでなく、より安全な方法で充放電サイクルを管理することが可能になります。しかも、それはバッテリの寿命の延伸につながります。アナログ・デバイセズは、精度と堅牢な動作に主眼を置いたBMS向け製品群を提供しています。

バッテリの充電状態(SOC:State of Charge)を正確に測定すれば、バッテリによる駆動時間の延伸やバッテリの軽量化を図ることができます。それに向けて、高精度で安定性に優れるICを選択すれば、プリント回路基板に実装し、工場から出荷する際にキャリブレーションを実施する必要もなくなります。時間の経過に対して高い安定性を示すバッテリ・システムを構築できれば、安全性を高め、保証の問題を回避することが可能になります。また、自己診断機能を備えているICを採用することで、自動車向けの安全水準(ASIL:Automotive Safety Integrity Level)を達成するのが容易になります。車載用のバッテリ・パックは、EMI(電磁妨害)の影響が大きい環境で使用されます。したがって、測定に使用するICとシステム・コントローラの間で堅牢性と信頼性に優れる通信を実現できるようにするために、データ通信リンクの設計には細心の注意を払う必要があります。バッテリ・システムに障害を引き起こす大きな要因としては、ケーブルとコネクタが挙げられます。そこで、本稿では、その問題を回避できるものとして、ワイヤレス通信機能を備えるソリューションを紹介します。ワイヤレス通信を採用すれば、信頼性の向上とシステム全体の軽量化というメリットがもたらされます。それらは1回の充電によって達成できる走行距離の延伸につながります。

はじめに

エネルギーを貯蔵するシステムには、大容量であることと、制御された方法でエネルギーを放出できることが求められます。エネルギーの貯蔵と放出が適切に制御されなければ、貯蔵用のデバイスの壊滅的な故障や、火災の発生といった致命的な事象が生じるおそれがあります。バッテリは様々な原因で故障する可能性がありますが、その多くは不適切な使い方に関連するものです。機械的な応力によって破損することもありますし、深放電、過充電、過電流、熱的過負荷などの電気的な要因によって故障が発生することもあります。最大限の効率と安全性を得るには、適切なBMSを適用しなければなりません。

BMSの主要な機能は、バッテリ・パックを構成する全セルの状態を安全な動作領域(SOA:Safe Operating Area)内に維持することです。そのためには、スタックの充電/放電電流、個々のセルの電圧、バッテリ・パックの温度を監視する必要があります。それらの物理量に基づき、バッテリを安全に動作させると共に、SOCや劣化状態(SOH:State of Health)を算出します。

BMSにはもう1つ重要な要素があります。それはセル・バランシングという機能です。バッテリ・パック内では、必要な容量と電圧(最大で1kV以上)を達成するために、複数のセルを並列/直列に接続します。バッテリのメーカーは、性能が同一のセルでスタックを構成したいと考えますが、それは不可能です。実際には、各セルのわずかな差異によって充放電のレベルに違いが生じます。また、スタック内の最も劣化したセルが、スタック全体の性能に影響を及ぼすことになります。バッテリ・システムを最大の容量で安全に動作させるためには、高精度のセル・バランシング機能を適用する必要があります。

BMSのアーキテクチャ

EV/HEV用のバッテリは、直列に積層された複数のセルで構成されます。より多くのセルを積層するほど高い電圧が得られます。例えば、標準的なスタックの場合、96個のセルが直列に接続されます。個々のセルの充電電圧が4.2Vであれば、スタック全体としては400V以上の電圧を生成できます。充放電電流は全セルで同じになりますが、電圧については、個々のセルの値を監視する必要があります。大きな電力を必要とする車載システムに対応するためには、数多くのセルを積層しなければなりません。その状態を実現するために、バッテリをモジュールに分割し、車両内の利用可能なスペース全体に分散配備するということが一般的に行われています。標準的なモジュールは、10~24個のセルから成りますが、車載プラットフォームの種類に応じて、様々な構成をとることが可能です。このようなモジュール式の設計は、非常に大規模なバッテリ・スタックの基盤技術だと言えます。より広い面積にバッテリ・パックを分散することで、より有効にスペースを活用できるようになるからです。

アナログ・デバイセズは、直列に接続された最大18個のセルの測定に使用できるバッテリ・モニタ製品ファミリを提供しています。「AD7284」は8個、「LTC6811」は12個、「LTC6813」は18個のセルの測定に対応可能です。図1に、96個のセルから成る標準的なバッテリ・パックのアーキテクチャを示しました。12個のセルから成る8個のモジュールに分割されています。この場合、バッテリ・モニタ用のICとしては、12個のセルに対応するLTC6811を使用することになります。同ICで測定可能なセルの電圧範囲は0V~5Vであり、ほとんどのバッテリ・ケミストリに対応できます。複数のLTC6811を直列に接続すれば、高い電圧を生成するバッテリ・スタックの各セルを同時に監視することが可能です。なお、同ICを使用する場合、パッシブ方式のセル・バランシングが適用されます(詳細は後述)。各種のデータは、絶縁バリアをまたいでやりとりされ、システム・コントローラにおいて、SOCの計算をはじめとする処理が実行されます。システム・コントローラは、セル・バランシングの制御を担い、SOHを確認し、システム全体の安全が確保された状態を維持します。

図1. 96個のセルから成るバッテリ・パックのアーキテクチャ。12チャンネルの測定に対応するLTC6811を使用しています。

EV/HEVは、EMIの影響が大きい環境だと言えます。そのような環境内でモジュール式の分散構造を実現するには、堅牢性の高い通信システムが必要になります。各モジュールの相互接続を実現するためのソリューションとしては、絶縁型のCAN(Controller Area Network)バスやアナログ・デバイセズのisoSPI™が挙げられます。これらは実際に車載システムに採用されており、路上での有用性が実証されています1。CANバスは、車載アプリケーションでバッテリ・モジュールの相互接続に使用されるものとして十分に確立されたネットワーク技術です。但し、CANバスを使用するには、多くのコンポーネントが必要になります。例えば、isoSPIに対応するLTC6811のインターフェースをベースとして絶縁型のCANバスを実装するには、CANに対応するトランシーバー、マイクロプロセッサ、アイソレータが追加で必要になります。CANバスの最大の欠点は、そうした追加の要素のために、コストと基板面積が余分に必要になることだと言えるでしょう。図2に、CANをベースとするアーキテクチャの一例を示しました。この例では、すべてのモジュールが並列に接続されています。

図2. 独立したCAN対応モジュールを並列に接続するアーキテクチャ

CANバスの代替となるのが、アナログ・デバイセズの革新的な2線式isoSPIです1。CANバスには4本のワイヤが必要です。それに対し、isoSPIに対応する各LTC6811のインターフェースでは、シンプルなトランスと1本のツイスト・ペア・ケーブルを使用します。また、そのインターフェースは高いノイズ耐性を備えています。そのため、長大なケーブルにわたって各モジュールをデイジーチェーン接続し、最大1Mbpsのデータ・レートを達成することができます。図3に、isoSPIをベースとし、CANに対応する制御モジュールをゲートウェイとして使用するアーキテクチャを示しました。

図3. 直列に接続したモジュールとCANベースのゲートウェイを使用するアーキテクチャ

図2と図3に示した各アーキテクチャには、長所と短所があります。CANに対応するモジュールは、標準技術を採用していることになります。そのため、同じバスを共有するCANベースの他のサブシステムと共に動作させることができます。それに対し、isoSPIをベースとするインターフェースはプロプライエタリなものです。したがって、isoSPIに対応するデバイスとしか通信を行うことはできません。その一方で、isoSPIに対応するモジュールは、トランシーバーやMCUを追加することなく、ソフトウェア・スタックを処理することが可能です。そのため、よりコンパクトで使いやすいソリューションとなります。2つのアーキテクチャは、どちらもワイヤによる接続を必要とします。このことは、最新型のBMS向けのものとしては大きな欠点になります。種類の異なるモジュール間をワイヤで接続すると、重量や複雑さが増します。それだけでなく、手に負えないレベルの問題を内包してしまう可能性もあります。加えて、ワイヤにはノイズが混入しやすいので、追加のフィルタも必要になります。

ワイヤレスのBMS

ワイヤレスのBMSは、通信用のワイヤを排除した斬新なアーキテクチャをベースとします1。この種のBMSでは、各モジュールがワイヤレスで相互に接続されます。ワイヤレス接続は、多数のセルを使用する大規模なバッテリ・スタックに以下のような効果をもたらします。

- 配線の複雑さの緩和

- 軽量化

- コストの低減

- 安全性と信頼性の向上

EMIの面で過酷な環境においてワイヤレス通信を実現するのは、容易ではありません。金属製のRFシールド材は、信号の伝搬を妨げます。

アナログ・デバイセズは、ワイヤレス・メッシュ・ネットワーク向けのソリューションとしてSmartMesh®製品を提供しています。この製品群がIIoT(Industrial Internet of Things)アプリケーションにおいて有効に機能することは、既に実証されています。パスと周波数ダイバーシティによって冗長性を得ることで、産業分野や車載分野といった過酷な稼働環境においても、99.999%を超える信頼性で接続を実現します。

SmartMeshによるワイヤレス・メッシュ・ネットワークでは、冗長性を持つ複数の接続ポイントを設けることによって、信頼性を高めます。それにより、BMSの能力も強化されます。バッテリ・モジュールを柔軟に配置することが可能になり、有線接続では対応できない場所に設置されたセンサーからも追加のデータを収集できるようになります。そのため、バッテリのSOCとSOHの計算精度も向上します。SmartMeshを採用することにより、各ノードにおいて時間の面で相関を持った計測が可能になり、より高い精度でデータを収集できるようになります。図4に示したように、バッテリ・モジュールを有線で相互接続した場合と比べて、多くのメリットが得られます。

図4. モジュールの相互接続。BMSにおいて、有線/無線で接続を実現する場合の概念図を示しました。

アナログ・デバイセズは、バッテリ・スタック・モニタであるLTC6811とネットワーク技術であるSmartMeshを組み合わせて適用したコンセプト・カーを発表しています2。業界初の車載向けワイヤレスBMSを「BMW i3」に搭載したというものです。この技術により、EV/HEV用の大規模なマルチセル・バッテリ・スタックの信頼性を高めることができます。また、コストと重量を抑えつつ、配線の複雑さを緩和することが可能になります。すなわち、非常に画期的な進化をもたらす技術だと言えます。

正確な測定の重要性

測定精度はBMSの重要な要素です。言い換えると、リチウム・イオン・バッテリ(LiFePO4)を使用する上では、BMSの測定精度が非常に重要な要素になります3、4。なぜ重要なのか、以下、図5を例にとって説明します。バッテリのセルは、充電状態が全容量(フル充電時の容量)の10%~90%になるように維持されます。その理由は、過充電、過放電の状態に陥るのを避けたいからです。ここでは、容量が85kWhのバッテリを例にとります。その場合、通常の状態で使用できる電力量は、67.4kWhにとどまります。ここで、BMSの測定誤差が5%であるとすると、バッテリを安全に使用し続けるには、セルの充電状態を全容量の15%~85%の範囲で維持しなければなりません。それにより、使用可能なトータルの電力量は、80%から70%に低下します。ここで、測定精度を1%まで高めることができれば(LiFePO4バッテリの場合、1mVの測定誤差は1%のSOC誤差に相当)、11%~89%の充電状態でバッテリを使用することができます。つまり、使用可能な電力量は8%増加することになります。同じバッテリを使用する場合でも、より高精度なBMSを使用すれば、1回の充電による走行距離を延伸できるということです。

図5. バッテリの充電状態

回路設計者は、データシートに記載された仕様を頼りに、セルの電圧を測定するための回路の精度を見積もります。現実の環境では、基本的な仕様だけでなく、以下のような要因によって測定誤差が大きく左右されるので注意が必要です。

- 初期許容誤差

- 温度ドリフト

- 長期ドリフト

- 湿度

- プリント基板のアセンブリ時に生じる応力

- ノイズ除去性能

優れた技術者であれば、高い性能を引き出すために、上記のすべての要素について考慮するはずです。ICを使って測定を行う場合、その精度は電圧リファレンスの精度に強く依存します。そして、電圧リファレンスの性能は、機械的な応力に大きく左右されます。プリント基板にハンダ付けする際の熱サイクリングは、ICに応力を与えます。また、湿度もICに応力を加える要因の1つです。パッケージが水分を吸収すると、ダイに応力が加わるからです。ダイに対する応力は、時間の経過と共に緩和されます。これは、電圧リファレンスの長期ドリフトにつながります。

バッテリの電圧測定に使用するICは、電圧リファレンスとしてバンドギャップ・リファレンスかツェナー・リファレンスを採用しているはずです。これらのうち、ツェナー・リファレンスは、降伏状態(逆ブレークダウン)で動作するNPNエミッタ‐ベース接合によって実現されます。ここでの問題は、ブレークダウンはダイの表面で生じるという事実です。ダイの表面では、付着した異物や酸化物の電荷の影響が非常に顕著になります。そうした影響を受けた接合部ではノイズが多くなり、短期的なドリフトも長期的なドリフトも予測できない状態になります。そこで使われるようになったのが、埋め込みツェナー・リファレンスです。これは、接合部をチップ表面よりも深い位置に形成し、異物や酸化物の影響を十分に排除するというものです。その結果、長期安定性に優れ、低ノイズで、初期許容誤差が比較的小さいツェナー・リファレンスが実現されました。この種のツェナー・リファレンスは、実環境において時間の経過に伴って生じる影響を緩和するという点で、格段に優れた性能を発揮します。

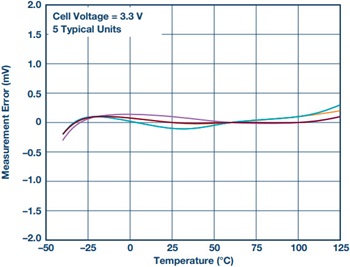

LTC68xxファミリは、アナログ・デバイセズが30年の歳月をかけて完成させたラボラトリ・グレードのツェナー・リファレンスを内蔵しています。図6は、この種のBMS用ICについて、測定誤差の温度ドリフトを評価した結果です。評価は5個の標準的なサンプルを使用して実施しました。ご覧のように、-40°C~125°Cの車載温度範囲にわたり、ドリフトは1mV未満に収まっています。

図6. LTC6811の測定誤差と温度の関係

図7は、バンドギャップ・リファレンスICと埋め込みツェナー・リファレンスICの長期ドリフトを比較したものです。初期の測定値については、誤差が0mVになるようキャリブレーションされています。10年間の長期ドリフトについては、30°Cの環境で3000時間動作させた後のドリフト値を基に予測しました。このグラフから、ツェナー・リファレンスの方が経時安定性の面では格段に優れており、バンドギャップ・リファレンスの少なくとも5倍の性能が得られることがはっきりとわかります。湿度による応力や、プリント基板のアセンブリ時の応力についても、類似の試験を行いました。いずれに対しても、埋め込みツェナー・リファレンスの方がバンドギャップ・リファレンスより優れた性能を示すことが明らかになっています。

図7. 埋め込みツェナー・リファレンスとバンドギャップ・リファレンスの長期ドリフト

精度を低下させるもう1つの要因としては、ノイズが挙げられます。車載バッテリ・システムは、電子部品にとっては非常に過酷な動作環境です。電動モータ、パワー・インバータ、DC/DCコンバータなど、EV/HEV内では、多くの電流を伴うスイッチング・システムによって電磁干渉が生成されるからです。精度を維持するためには、BMSに高いレベルのノイズ除去性能を持たせなければなりません。不要なノイズを低減するために古くから用いられる手法としては、フィルタが挙げられます。ただ、フィルタにおいては、ノイズの低減性能と変換速度の間にトレードオフが存在します。バッテリ・スタックでは、数多くのセルの電圧を測定し、その結果をデジタル・データに変換して送信しなければなりません。そのため、変換に時間がかかりすぎると問題が生じます。逐次比較型のA/Dコンバータ(SARADC)は有望な選択肢になり得るはずですが、多重化システムでは、多重化した信号のセトリング時間によって、速度が制限されてしまいます。その場合、シグマ・デルタ(ΣΔ)型のADCの方が適しているかもしれません。

アナログ・デバイセズのBMS用ICでは、ΣΔ ADCを採用しています。ΣΔ ADCでは、1回の変換処理に向けて何度も入力信号をサンプリングして平均をとります。この処理が結果的にローパス・フィルタとしての役割を果たし、測定誤差の要因となるノイズが除去されます。カットオフ周波数は、サンプリング・レートに応じて決まります。LTC6811は、サンプリング・レートをプログラムすることができ、8種類のカットオフ周波数の中から最適な値を選択可能な3次ΣΔ ADCを搭載しています。図8は、カットオフ周波数が異なる8種のフィルタの周波数応答です。卓越したノイズ低減性能を発揮しつつ、12個のセルに対する測定を290マイクロ秒で実施できます。テスト手法の1つに、バッテリとICを接続するワイヤに100mAの電流に対応するRFノイズを結合させるというものがあります。これは、束線電流注入(BCI:Bulk Current Injection)試験と呼ばれます。このBCI試験を実施した結果、測定誤差は3mV未満に抑えられるということが確認できています。

図8. LTC6811が内蔵するADC用フィルタの周波数応答。8種のカットオフ周波数のうちいずれかをプログラマブルに選択できます。

セル・バランシングによるバッテリ容量の最適化

どれだけ高い精度で製造し、注意深く選定したバッテリ・セルであっても、誤差は必ず生じます。複数のセルの間で容量値に不整合があると、バッテリ・パック全体の容量が低下します。

ここで再び、各セルを全容量の10%~90%の範囲に維持するという例を考えます。バッテリの有効な寿命は、深放電や過充電によって著しく短くなります。そのような状態を防ぐために、BMSには低電圧保護(UVP:Undervoltage Protection)回路と過電圧保護(OVP:Overvoltage Protection)回路が設けられます。容量が最小のセルがOVPの閾値に達すると、充電のプロセスは停止します。このとき、他のセルはフル充電されていません。言い換えると、バッテリは許容可能な最大のエネルギーが貯蔵された状態には達していないということです。同様に、容量が最小のセルがUVPの下限値に達した場合にも、システムは停止します。このとき、バッテリにはシステムに供給できるエネルギーがまだ残っています。しかし、安全性の方が重視されるので、そのエネルギーは実際には使用されません。

バッテリ全体の性能は、スタック内の最も劣化したセルに左右されます。セル・バランシングは、フル充電時にセル間の電圧とSOCを均等化することにより、この問題の解決を図るというものです5。セル・バランシングには、パッシブ方式とアクティブ方式の2種類があります。

パッシブ方式のセル・バランシングでは、1つのセルが過充電の状態になったら、余剰の電荷を抵抗に放電します。一般的には、抵抗と、スイッチとして機能するパワーMOSFETで構成したシャント回路が使用されます。セルが過充電の状態になると、MOSFETがオフになり、余剰エネルギーが抵抗に放出されます。LTC6811は、内蔵するMOSFETを使用し、モニタリングする各セルに対するバランシング処理を実行します。それにより、個々のセルを充電するための電流を制御します。内蔵するMOSFETを使用することから、コンパクトな設計が可能になります。電流量については60mAまで対応できますが、より多くの充電電流が必要な場合には外付けのMOSFETを使用することも可能です。LTC6811は、バランシングにかかる時間を調整するためのタイマーも備えています。

余剰の電力を抵抗で消費させる方法には、コストが低く、複雑さが軽減されるというメリットがあります。デメリットは、エネルギー損失が多く、熱設計が複雑になることです。アクティブ方式のセル・バランシングでは、モジュール内の他のセルに余剰エネルギーを再分配します。この方法では、余剰エネルギーが再利用されるので、生成される熱が少なくなります。デメリットは、ハードウェアの設計がより複雑になることです。

図9は、セル・バランサIC「LT8584」を使用してアクティブ方式のセル・バランシングを実現する例です。このアーキテクチャでは、充電電流をアクティブにシャントし、エネルギーをバッテリ・スタックに戻すことで、パッシブ方式のセル・バランシングで生じる問題を解決します。エネルギーは熱として失われるのではなく、スタック内の別のセルの充電に再利用されます。このアーキテクチャは、もう1つの問題も解決します。その問題とは、スタックの全電力が使用される前に、いずれかのセルの電圧が安全上の理由で設けられた低電圧側の閾値に達することにより、バッテリの使用時間が短くなるというものです。アクティブ方式でなければ、劣化のないセルから劣化したセルへの電荷の再分配を実現することはできません。この再分配により、劣化したセルが存在しても、負荷への電力供給を続行し、バッテリに貯蔵されたエネルギーを最大限まで使用することが可能になります。フライバックのトポロジを採用しているので、バッテリ・スタックの任意の2点間で電荷をやりとりすることが可能です。ほとんどのアプリケーションでは、電荷はモジュールのセル(12個以上)に戻されます。ただ、バッテリ・スタック全体に電荷を戻したり、補助電源レールに電荷を戻したりといったことも行われます。

図9. 12セルのバッテリ・スタック・モジュール。アクティブ方式のセル・バランシングを適用しています。

まとめ

自動車の電動化は、CO2の排出量削減の鍵を握る技術です。ただ、EV/HEVのエネルギー源であるリチウム・イオン・バッテリは、スマートに管理しなければなりません。適切な管理が行われなければ、バッテリ・パックの信頼性が低下し、自動車の安全性が著しく損なわれるおそれがあります。また、測定精度の高さは、バッテリの性能と寿命の最大化に寄与します。アクティブ方式/パッシブ方式のセル・バランシングを適用することで、安全かつ効率的なバッテリ管理が可能になります。最先端のBMS用製品を採用すれば、分散型のバッテリ・モジュールを容易に構成できます。BMSのコントローラに対し、有線/無線の堅牢なデータ通信を行うことが可能になり、高い信頼性でSOCとSOHを計算することができます。