産業オートメーションの電源のジレンマ:パート1 - 産業用制御のアーキテクチャ

著者

Viral Vaidya

2014年04月09日

Read other articles in this series.

要約

産業オートメーションシステムの設計者に課せられる難題が増えています。それらの機器をラックにマウントすると、サイズと熱に関する制約が増大することになります。敏感な電子回路は過酷な産業環境において厳密に安定化した電圧を必要とし、お客様は性能と機能の向上を要求します。この2部構成のシリーズのパート1では、産業用電源に課せられる相反する要求と、一般的なソリューションに伴うトレードオフについて検討します。

同様の記事が2014年1月21日にPower Electronicsに掲載されました。

はじめに

産業オートメーションシステムの設計には、独自の難題があります。これは、実際には、相反する要求という問題です。プログラマブル・ロジック・コントローラ(PLC)やI/Oモジュールなどのシステムコンポーネントを収容するための低コストのモジュラーラックの導入によって、エンジニアとソリューションに厳しいスペースと熱の制約が課せられます。それらの課題は、汚れ、湿度、および振動に晒される過酷な環境で高信頼性の動作を確保する必要によって、さらにその難度が高まります。

さらに、お客様はオートメーションシステムの世代交代とともに機能が強化され、しかも消費電力、機器のサイズ、発熱量、およびコストの増加なしにすべてが行われることを期待します。その機能の強化は、通常は電子技術の進歩によって実現されますが、多くの場合、それと引き替えに電源の許容誤差が厳しくなり、理想的とは言えない商用電源から取得しつつ安定性を維持する必要のある電圧レベルの数が急増するため、コストがかかります。

しかしエンジニアは、お客様に認めてもらえず、貴重なスペースの無駄遣いと見なされることが多い電源の設計に、貴重なプロジェクトの時間を費やしたいとは思いません。代わりに、自社のオートメーションシステムを競合製品から明確に差別化するものに専念したいと考えます。

半導体ベンダーは、産業オートメーションシステム設計者の相反する要求に対応するために、電源の主要機能の多くを1つのデバイスに集積したモジュールを発表しました。しかし、産業オートメーションシステムによって使用される12、24、または48VDC電源で動作するように設計されたモジュールは、電圧クランプによって保護するか、または非同期スイッチング技術を使用して、商用電源につきものの電圧スパイクに耐えるようにする必要があります。どちらのソリューションも、電源システムの大型化、高コスト化、および低効率化を招きます。これはまさに、システムエンジニアが防ごうとしていることです。

このアプリケーションノートは、産業用制御のためのレギュレータに関する2部構成シリーズのパート1です。ここでは、産業用制御のアーキテクチャおよびそれに固有の電源アーキテクチャという設計上の課題について解説します。このシリーズのパート2では、革新的なチップ設計をもたらす最近のシリコン製造技術を利用した、新しい世代の電源デバイスについて解説します。

産業用制御のアーキテクチャ

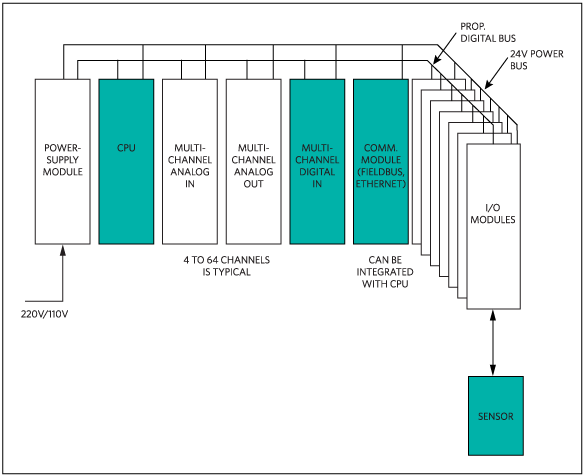

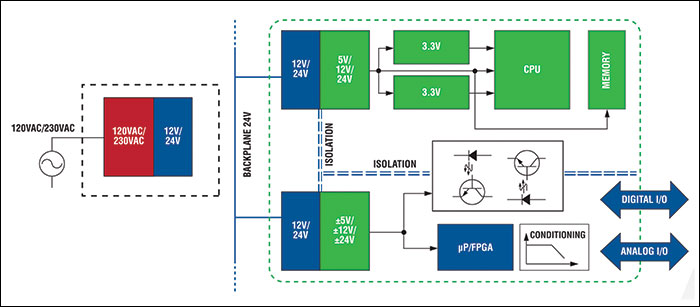

24VDCは多くの産業用制御アプリケーション(特にPLCを使用するもの)にとって事実上の標準電圧となっていますが、12VDCも一般的で、通常はバッテリバックアップ電圧として、または太陽光発電(PV)パネルなどの代替エネルギー源によって給電されます。また、最近のPower over Ethernet (PoE)の導入にともなって、産業オートメーションのメーカーはその規格によって定められた48VDC電源で動作する機器を設計することも多くなりました。24VDC電源を使用する標準的な産業用制御システムを図1に示します。

図1. 標準的な産業用制御システム

このシステムは、センサーからの情報の受信またはアクチュエータへの命令の送信のためのI/Oモジュール、マルチチャネルデジタル入力、マルチチャネルアナログ入出力、通信機能、およびデジタルバスによって接続されたプロセッサ(CPU)で構成されます。通常はPLCが計算パワーを提供します。電力は商用電源から供給され、24VDCにステップダウンされて、バックプレーン経由で配電されます。

システムの電源に注目すると、さまざまなシステム要素によって異なる電圧および電流レベルが要求されるため、複雑さが増していることがわかります。図2は、電源アーキテクチャの一部を示します。120VAC/230VACの商用電源は、最初に産業用パワーモジュールを使用して標準の12VDCまたは24VDCシステムバックプレーン電源にステップダウンされます。システムレベルでは、このバックプレーン電圧が、各コンポーネントによって要求されるより低い電圧レベルへとさらにステップダウンされます。

図2. 産業オートメーションシステムの電源アーキテクチャの一部

たとえば、PLCはマイクロプロセッサ、デジタルシグナルプロセッサ(DSP)、およびフィールドプログラマブルゲートアレイ(FPGA)で構成される場合があります。これらのデバイスは、5Vから最小1Vの範囲の電圧を必要とします。さらに、PLC全体で最大3.5Aの電流が必要とされる場合があります。同様に、マルチチャネルアナログI/Oモジュールは、各種のアンプ、アナログ-デジタルコンバータ(ADC)、およびマルチプレクサ(MUX)用に、最大500mAの電流で±15Vと5Vの両方の電源を必要とします。

問題がさらにもう少し複雑になる要因として、設計者は過渡的な電圧スパイク(「過電圧」)を考えに入れる必要があります。これは、配電ネットワークへの落雷などの事象を介して、または産業オートメーションシステムと同じ商用電源回路を使用する重負荷の急速なスイッチングによって、商用電源に影響を与えます。特にスイッチモードタイプのデバイスが使用される場合、電源アーキテクチャ自体の内部でも、たとえば、パワーモジュールが商用電圧を12VDCまたは24VDCにステップダウンするときに電圧スパイクが発生する可能性があります。

これらの過電圧の発生は非常に一般的であるため、国際電気標準会議(IEC)などの組織は、これらに耐えるようにシステムを設計することをエンジニアに推奨しています。たとえば、低電圧(1kVACおよび1.5kVDC)システムの絶縁協調を扱うIEC 60664では、商用電源から取得される24VDC電源で給電される「カテゴリーII」機器(産業オートメーションで使用されるタイプの機器はこれに含まれます)は、最大60Vの過電圧に耐えるように設計するものとしています。

DC-DC電圧安定化の基礎

DC-DC電圧変換(または「安定化」)は巨大なビジネスで、半導体メーカーは巨額の投資を行ってすべてのアプリケーション用に広範囲の製品を開発してきました。それらのデバイスは、リニアレギュレータとも呼ばれるロードロップアウト電圧レギュレータ(LDO)と、スイッチング電圧レギュレータの、2つのグループに分類されます。

アプリケーションの動作特性に注意深く整合させた場合、一般にスイッチングレギュレータは広い入力電圧範囲にわたってLDOよりも高効率です。さらに、スイッチングレギュレータは電圧を容易にステップアップ(「ブースト」)、ステップダウン(「バック」)、および反転することができます(産業オートメーションシステムの電源の一部では電圧の反転が必要になることに注意してください)。それに対して、LDOは電圧のバックのみ可能です。

容易に使用可能なLDOと比較して、スイッチングレギュレータには、レギュレータの設計がより複雑になるという1つの欠点があります。これは、高周波数スイッチング動作によって生成される電圧および電流リップルを減衰させるために、出力フィルタが必要になるからです。これは敏感なチップにとって問題となり、電磁干渉(EMI)が発生します。にもかかわらず、現代の多数のアプリケーションを設計するエンジニアは、スイッチングレギュレータを使用する場合が多くなっています。

スイッチングレギュレータの動作の鍵は、金属酸化物半導体電界効果トランジスタ(MOSFET)をスイッチングデバイスとして使用していることです。MOSFETがオンのとき、電流は負荷と外付けインダクタの両方に流れ、インダクタにエネルギーが蓄積されます。MOSFETがオフになると、インダクタに蓄積されたエネルギーが負荷に供給されます。

出力電圧を制御するために、一般的にパルス幅変調(PWM)が使用されます。周波数は一定に保たれ、パルス幅(「オン時間」)が調整されて必要な電圧を発生させます。電圧レギュレータの高周波数スイッチングによって、システム内の損失が制限されるとともに、広範囲の入力および負荷にわたって比較的安定した電圧出力が維持されます。

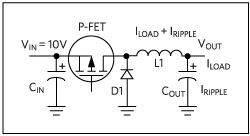

非同期構成のスイッチングレギュレータ(図3)では、インダクタに蓄積されたあとMOSFETのオフサイクルで負荷に供給されるエネルギーは、直接負荷には流れません。代わりに、外付けのショットキーダイオードを経由して流れます。予想される負荷に応じてインダクタが選択されるとすると、スイッチングレギュレータは連続伝導モードで動作することになり、一定の、安定化された電圧を供給します。

図3. 非同期バックレギュレータ回路

このタイプのスイッチングレギュレータの最終的な効率は、主として外付けショットキーダイオードの順電圧降下とデバイスの逆リーク電流特性の2つの要素によって決まります。最近のデバイスでは、順電圧降下は約0.3Vの制限に近づいています。これは大した値ではないように聞こえますが、デバイスで一定の流出が発生するため、効率が低下します。

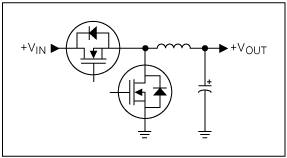

ショットキーダイオードをMOSFETで置き換えると、順電圧を(したがって損失を)元のダイオードより小さくする高度な製造技術を使用してトランジスタのオン抵抗(RON)を低減することができるため、効率が向上します。この回路の2つのMOSFETの動作は、一方がオンのとき他方がオフになるように同期させる必要があります(図4を参照)。

図4. 同期整流バックレギュレータ回路

いわゆる同期整流レギュレータの第2のMOSFETをモジュールに内蔵することができます。それによって外付けショットキーダイオードが不要になることに加えて、回路設計が容易になり、部品表(BOM)が削減されます。

同期整流レギュレータの設計の1つの副次的作用として、2つのMOSFETのスイッチング動作によって電流がインダクタ内を両方向に流れます(すなわち、インダクタの損失が2倍になります)。これに対して、非同期タイプでは流れが一方向です。通常は同期整流レギュレータの損失はわずかですが、軽負荷時にはより顕著になり、同等の非同期タイプよりも効率が低下する可能性があります。

主要半導体ベンダーは、多数の技術を使用してこの欠点に対処してきました。たとえば、マキシム・インテグレーテッドは、PWM、パルス周波数変調(PFM)、および不連続伝導モード(DCM)の3つの選択可能な動作モードでデバイスを動作させるために使用することができるMODE機能を備えた、MAX17503などの一連の高電圧同期整流電圧レギュレータを発表しています。PWMは通常動作に使用されます。PFMは、逆インダクタ電流を除去しパルスをスキップすることによって、より軽負荷での効率を改善します。DCMも逆インダクタ電流を除去して軽負荷時の効率を改善しますが、パルスのスキップは行いません。そのため、DCMは周波数に敏感なアプリケーションに最適です。

まとめ

高電圧、大出力電流同期整流電圧レギュレータは、小型、高効率で、デザインインが容易な電源モジュールに対する産業オートメーションのニーズに適合します。産業用電源のジレンマに寄与するいくつかの要素がありますが、現在ではすべての要求を満たす高電圧同期整流レギュレータアーキテクチャが入手可能です。現時点では適切な部品の選択肢は限られていますが、数百mA~数Aのパワー出力にわたる標準的システムのすべてのDC-DC電圧変換の要件をカバーするように範囲が拡張され続けています。パート2では、同期整流レギュレータの新しい革新がどのように電源のジレンマの解決に役立つかを解説します。