要約

高輝度LED (HB LED)は、環境に優しい、安全性が高い、自動車のスタイルや外観が良くなる、長寿命であるなど、車載アプリケーションで従来から使われてきた照明技術よりもさまざまな面で優れています。しかし、HB LEDを採用し、高効率、低コスト、高性能のソリューションを設計しようと思うと、多くの課題に直面します。このような課題も、新世代のマルチストリングLEDドライバであれば簡単に解決することができます。

同様のアーティクルはマキシムの「エンジニアリングジャーナルvol. 67」 (PDF、5MB)にも掲載されました。

同様のアーティクルが「Power Systems Design」誌の2009年7/8月号にも掲載されています。

はじめに

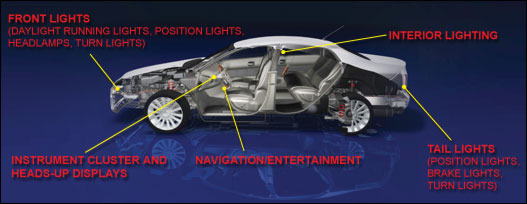

自動車メーカー各社は、照明システムを白熱灯やCCFL (冷陰極蛍光管)からHB (高輝度) LEDへと移行しつつあります。たとえば、ナビゲーションやエンタテイメントディスプレイのバックライト、車内灯、そして昼光照明やテールランプなどエクステリア照明にHB LEDの採用が広がっています。ヘッドアップディスプレイなどの新しいアプリケーションも、HB LEDが採用されるものと思われます。

第1世代のHB LEDドライバには、さまざまな制約があり、効率の最適化や外付け部品点数の削減、EMIの低減、PWM調光範囲の拡大が困難でした。しかし、最近登場したMAX16814などのマルチストリングHB LEDドライバは、スイッチングセクションとリニア制御セクションで内部通信を可能にするなど、独創的な方法でこのような設計課題に対応しています。このアーティクルでは、昼光照明やヘッドアップディスプレイの設計例を紹介します。

HB LEDのメリット

HB LEDの採用が自動車分野で広がっている理由は、設計時に多くのメリットがあるからです。まず、エネルギー効率に優れており、水銀を使わないためリサイクル時に有害な化学物質の放出が少ないなど、他の照明手法よりも環境に優しいという点が挙げられます。HB LEDを使うと自動車の安全性が高くなるというメリットもあります。これらはブレーキランプに広く採用されていますが、その理由は、白熱灯よりも点灯および消灯が早いからです。

HB LEDを採用すると、車のスタイルや「見た目」をメーカーが自由に設計することができるようになります。LEDは小型で指向性を持ち、かつ、照明パネル背面のクリアランスがほとんど不要です。小型で光放出素子が指向性を持つことから、どのような形状の照明アレイでも作ることができ、小型の光放出素子としてライトガイドを持つアプリケーションに最適です。

しかもHB LEDの寿命は5万時間以上と照明技術として最長を誇ります。つまり、昼光照明などのように、長時間点灯させる必要のある用途に最適となります。

ヘッドアップディスプレイなどの新技術においても、HB LEDが重要な役割を果たします。周囲の明るさに応じてLEDの輝度を幅広く調整することができる点が特に便利です。ここでPWM調光が重要となります。

HB LEDの「なぜ」を理解すれば、HB LEDが自動車分野に普及しつつあるのも当然とわかります。採用が広がっているのは、ブレーキランプとテールランプ、フロントランプ(大衆車から高級車では昼光照明やポジションランプ、最高級車ではヘッドライトも)、車に独特の雰囲気を醸し出すインテリアランプ(RGB LEDで色調の調整が可能)などです。ナビゲーション、エンタテイメント、クラスタディスプレイのバックライトにも普及が進んでいます(図1)。

図1. HB LEDは、ヘッドランプからブレーキランプにいたるあらゆる自動車用照明アプリケーションに採用が広がっています。

HB LEDの設計に関する課題

自動車用として考えたとき、HB LEDの使用にはさまざまな課題があります。まずコスト削減が大きな問題となります。部品レベルで比較すると、LEDランプは、白熱灯、ハロゲン、CCFLなどよりも一般に高コストです。この技術が普及するためには、システムレベルにおけるLEDソリューションのコストをできる限り低く抑える必要があります。ソリューションコスト削減のためには、ドライバの部品点数を少なくしなければなりません。PCBに搭載された部品はすべて不良発生の可能性を持つポイントとなるため、部品点数削減は信頼性の向上ももたらしてくれます。

もう1つの課題が効率です。自動車では、ハイブリッド車を中心にエネルギー効率の向上が強く求められています。効率を最適化し、消費電力(発熱)を削減する必要があります。自動車部品は高温環境で使用されるもので、エンジンルーム内では最大+105℃、その他の部分でも+85℃での動作が要求されます。他の照明と異なりLEDは赤外線や紫外線の形でエネルギーを放出しないため素子自体の発熱が大きく、LEDにおける電力消費は環境温度の上昇をもたらします。したがって、LEDドライバにおける消費電力を最小限に抑え、ICをはじめとするドライバモジュールの部品の過熱を防ぐ必要があります。

当然ですが、自動車環境はEMIに対しても厳しい条件があります。照明サブシステムは他のサブシステムに干渉する可能性があり、中でも影響を受けやすいのがAMラジオです。LEDの場合、ドライバにスイッチング回路やリニア回路を使用しますが、これらはEMIノイズの発生源であるとともに(特に問題となるのはスイッチング回路です)、EMIの影響を受けやすい回路でもあります。ドライバ回路に使用したセラミックコンデンサなどから、不快な可聴ノイズが発生することもあります。

マルチストリングLEDのメリット

多くの自動車用途では、LEDを複数のストリングで使う必要があります。ストリングとは複数のLEDを直列につないだ1つのまとまりで、同じ電流が流れます。ディスプレイのバックライトは、LEDを複数ストリングとしやすい形状でもあります。ストリングを複数にしたほうが障害耐性が高くなるというメリットもあります。1本のLEDが故障したとき、全体が点灯しなくなるのではなく、そのLEDが属するストリングだけが点灯しなくなるだけです。ストリングを複数にすると1本のストリングにかかる電圧を下げることができるため、安全性の面でもメリットがあります。全体で80Vが必要なLEDストリングを40Vのストリング2本に分割すれば、LEDの接点や配線に誤って触れた人が怪我をする可能性が低くなります。

マルチストリングドライバには、明白な、大きなメリットが存在します。ストリングが複数でも必要なICは1つだけです。マルチストリング構成に必要なのは、複数のLEDストリング、入力のバッテリ電圧をLEDストリングが必要とする電圧へ昇圧するブーストコンバータ、ストリングごとに電流を設定する複数のリニア電流シンクとなります(図2)。

図2. 複数のLEDストリングへの電流をシングルチップで制御する基本的なマルチストリグドライバ。赤い部分の部品を追加すると、ブーストコンバータとリニア電流シンクが互いに独立して動作しつつ、適応型の電圧最適化を実現することができます。

複数のスイッチングコンバータを使用する場合と比較すると、このソリューションは部品点数も少なくコストも低く抑えることができます(1つのインダクタと少数の出力コンデンサしか必要ありません)。シングルストリングのドライバに複数のLEDストリングを並列接続する場合と比較すると、ストリング間の電流バランスが改善されるというメリットがあります。複数ストリングを並列接続すると、LEDによって順方向電圧のばらつきがあるため、電流が均一に分割されないという問題が生じます。しかもLEDの順方向電圧は温度上昇に伴って低下するため、電流のばらつきによって熱暴走してしまうおそれもあります。 電流が多く流れるストリングほど高温になって順方向電圧が下がり、その結果流れる電流がさらに増えて温度がさらに上昇してしまいます。こうして電流のばらつきが大きくなると、大きな電流が流れたストリングが故障する可能性が出てきます。またLEDストリングを単純に並列接続した場合、トータルの電流しかドライバは制御しません。つまり、1本のストリングが故障し、オープンになると、その分、他のストリングに流れる電流が増え、過駆動となって別のストリングが障害を起こすこともあり得ます。図2のような電流バランス型ソリューションであれば、このような問題は発生しません。

ただし、図2のトポロジにも制約があります。ストリング電流の設定にリニアMOSFETを使用しているからです。これらのMOSFETの電圧降下は、温度が上昇しすぎない程度に小さく、かつ飽和領域にとどまる程度に高くなければなりません。つまり、理想的にはブースト出力電圧が以下のようになる必要があります。

VBOOST = max(VSTRING,I) + VSAT

ただし、VSTRING,IはストリングⅠの順方向電圧、VSATはリニアMOSFETを飽和状態に保つために必要なVDSです。VBOOSTを理想値に保つLEDドライバは、AVO (適応型電圧最適化)を行うと言われています。

LEDは多くの用途でPWM調光が必要となるため、AVOの実現はさらにやっかいです。一定のデューティサイクルでオン/オフを繰り返すということは、リニア電流シンクもオン/オフを繰り返すことになります。すべてのLEDストリングがオフになったとき、ブーストコンバータはどうなるのかという問題もあります。解決策はいろいろと考えられますが、このあと検討するように、それぞれに異なる制約があります。

従来のマルチストリングドライバが抱える問題

従来のマルチストリングLEDドライバソリューションは、図2に示すトポロジで、ブーストスイッチングコンバータと複数の電流シンクが個別要素として独立して動作するものでした。このようなドライバでAVOを実現しようとすると外付部品が必要となり、それがまた別の問題を引き起こしてしまいます。

まず、順方向電圧が最も高い(カソード電圧が最も低い) LEDストリングはどれであるのかを外部回路で検出しなければならないという問題があります。検出は、図2に赤く示すよう に、数個のダイオードを追加すれば実現可能です。ただし、基板面積の増大とソリューションコストの上昇を招きます。

もう1つの問題は、LEDに障害が発生したときどうなるかです。1つのLEDが故障して回路がオープンになると、そのストリングのカソード電圧はゼロとなり、ダイオード回路はそのLEDストリングが最も高い順方向電圧を持つと判断します。そのストリングに十分な電圧を供給しようとしてVBOOSTを高める動作に入ります。この結果、さまざまな問題が起きる可能性があります。他のストリングの電流シンク用MOSFETに印加される電圧が上昇してMOSFETが破壊される、電圧上昇がブーストコンバータ(使用している場合)の出力OVP (過電圧保護)をトリガしてコンバータがシャットダウンし、全ストリングがオフになるなどが考えられます。

LEDをPWM調光するときにも問題が発生します。LEDがオフになると、VBOOST設定のリファレンスとなるストリング電圧がダイオード回路にかからなくなります。対策としては、別のダイオードを分割抵抗経由でブースト出力に接続するという方法が考えられます(図2に赤く示した回路を参照)。全LEDがオフになるとこのダイオードがオンとなり、VBOOSTを予め決められた電圧に設定します。このソリューションの問題は、ブーストコンバータの出力電圧にPWM調光周波数でリップルが大量に乗ってしまうことです(図3)。この電圧リップルはEMIノイズとなるため、前述のように車載用途では大きな問題になります。電圧リップルは出力コンデンサCOUTから不快な可聴ノイズを発生させる原因にもなります。

図3a. 図2の外部回路を持つ従来型ドライバでPWM調光を行う場合、LED電流がオン時間かオフ時間かでVBOOSTが変動します。つまり、電圧レイルにノイズが発生します。

図3b. 新世代ドライバでは、LED電流のオフ時間にブーストコンバータのスイッチングもストップします。その間、コンバータの出力は出力コンデンサによって保たれ、漏れ電流による若干の電圧低下が発生するだけとなります。

新世代のマルチストリングドライバ

新世代のマルチストリングドライバは、性能が大幅に向上しました。ブーストスイッチングコンバータとリニア電流シンクが独立に動作するのではなく、両者の間で通信が可能になりました。その結果、前述した3つの問題のすべてが解決しました。

新世代のドライバでは、LEDストリングの電圧をIC内部で検出します。電流シンクMOSFETのドレイン電圧を検出し、電圧が最も低いストリングを内蔵ダイオードあるいはアナログスイッチ回路で選択します(図4)。この結果、外付け部品点数とソリューションコストが大幅に削減されました。

図4. 新世代のHB LEDドライバICはLEDシンクドライバとブーストコンバータで通信が行うことができるため、制御効率を高め、旧式ドライバの問題を解決することができます。

回路間の通信が可能となった結果、あるストリングのうち1つのLEDが故障して回路がオープンになっても問題が起きなくなりました。この設計では、LED障害が発生するとVBOOSTが上昇します。この電圧がOVPスレッショルドに達すると、故障のあるストリングが特定され、ディセーブルされ、AVO制御ループから取り除かれます。他のストリングは通常通り動作し続けます。ユーザーにとって最も重要なことは、LED障害が発生してもランプが完全に消えてしまわず、単に輝度が落ちるだけで済む点です。

LEDをPWM調光したとき、LEDドライバのスイッチングコンバータがどうなるかも問題です。スイッチング部分とリニア部分を結合すれば、図2とは異なる静かなソリューションが得られます。図3bのように、LEDがオフの間、ブーストコンバータを「凍結」させることができます。コンバータのスイッチングが停止している間、スイッチング用パワーMOSFETも補償回路もオープンとなります。このとき、補償コンデンサに蓄えられた電荷はそのまま保持されます。これが補償ループの状態です。LEDがオフの間、COUTは放電せず、VBOOSTを維持します。この間、COUTの放電は、漏れ電流によるものだけとなります。LEDがオンに戻るとコンバータもスイッチングを再開し、リップルを最小限に抑えます。このソリューションではPWM調光サイクルを通じてVBOOSTがほぼ一定に保たれるため、EMIノイズも出力コンデンサで発生する可聴ノイズも大幅に削減されます。

このソリューションの制約は、PWM調光時、オン時間が数(3から4程度)スイッチングサイクルよりも長くなければならない点です。オン時間がある程度長くなければ、オフ時間に放電したCOUTの電荷をブーストコンバータが充電しきれなくなります。この制約条件が、デューティサイクルの最小値を規定することになります。

新世代ドライバの利用

自動車の昼光照明とヘッドアップディスプレイは、要求される性能がよく似ています。自動車が動いている間は常に、点灯していなければなりませんし、常時動作が確保されるように高い信頼性と冗長性が求められます。MAX16814などの新世代マルチストリングドライバを採用することによって、部品点数を最小限に抑え、故障する可能性のある部品を減らして信頼性を高め、システムコストを削減しつつ、必要とされる高い信頼性を実現することができます。

昼光照明とヘッドアップディスプレイはいずれも命にかかわるアプリケーションであり、システム要件も互いによく似ています。具体的には、幅広い入力電圧範囲で動作する、自動車用バッテリでよく発生する(ロードダンプによる)最大40Vもの電圧ピークに耐える、そしてEMIを低く抑えるなどです。

必須なのが障害への耐性です。障害が発生してもLED全体がオフにならないことが重要です。マルチストリングアプローチとしてMAX16814を使用すると、1つのLEDがオープンやショートをしても、そのストリングが消灯するだけで、他のストリングは点灯し続けることができます。MAX16814には障害出力が用意されているため、LEDに故障が発生したことをドライバへ知らせることもできます(図5)。

ヘッドアップディスプレイの場合、非常に広い(1000:1以上) PWM調光範囲が求められます。MAX16814にはPWM調光ソリューションが組み込まれており、(調光周波数における) VBOOSTのリップルをなくし、EMIと可聴ノイズを最小限に抑えることができます。MAX16814ソリューションは図3bとよく似たアプローチを採用していますが、200Hzで5000:1という非常に広いPWM調光範囲を得ることができます。前述した最小オン時間の制限を解決したものであり、ここまで広い調光範囲は他の製品では得られません。

MAX16814は、4本のLEDストリングを駆動可能です。ストリング当りの電流は最大150mAで、スイッチング部分とリニア制御部分の通信も実現します。このため、このチップは外付け部品点数を大幅に削減します。また、MAX16814は豊富な障害保護機能と障害検出機能を備えています。いずれかのストリングでLEDのオープンやショートが発生すると、そのストリングをディセーブルし、障害の発生をシステムに通知します。なお、このICは最大入力電圧が40V、動作温度範囲が-40℃~+125℃と、自動車用製品に求められるあらゆる条件を満足しています。

図5. 自動車のヘッドアップディスプレイや昼光照明を駆動するサブシステムの設計例です。外付け部品や入力用EMIフィルタも含む全回路が示されています。MAX16814は低ノイズであるため、EMIフィルタの部品定数は小さいもので十分です。

HB LEDによるシステムを設計する際、部品点数、効率、信頼性などさまざまなトレードオフがあり得ます。設計するアプリケーションに最善のアプローチを選ぶことができるように、さまざまな多灯LEDドライバソリューションの比較を表1にまとめておきます。

| ソリューション | 外付け部品 | 効率 | 電流バランス | オープン発生時における他のLEDストリングの挙動 | PWM調光時のEMIとノイズ | PWM調光範囲 |

| 複数のスイッチングコンバータ | 多い | 高い | 良い | 動作し続ける | 少ない | 広い |

| LEDストリングを並列接続、シングルストリングドライバ | 非常に少ない | 中程度 | 悪い | 電流が増加する故障発生の可能性あり | 少ない | 広い |

| 独立のブーストコンバータとリニアシンク(AVOなし) | 少ない | 少ない | 良い | 動作し続ける | 少ない | 広い |

| 独立のブーストコンバータとリニアシンク(AVOあり) | 多少 | 中程度 | 良い | オフになる | 調光周波数でノイズ | 広い |

| ブーストコンバータと複数リニアシンクで内部通信 | 少ない | 中程度 | 良い | 動作し続ける | 少ない | 限られる |

| Maxim MAX16814 | 少ない | 中程度 | 良い | 動作し続ける | 少ない | 広い(200Hzで5000:1) |

新しいLEDドライバでは、部品点数が少なくなります。さらに、スイッチング部分とリニア部分が内部で通信するため費用対効果と効率が高くなり、障害の保護や検出などの機能も豊富になります。このようなメリットだけでなく、市場に出回っている製品随一のPWM調光幅を持つマルチストリングドライバ、それがMAX16814です。