高い忠実度を備えた状態監視用振動アクイジション・プラットフォーム

概要

本稿では、最近のMEMS技術の進歩がどのように加速度センサーを普及させ、状態基準保全アプリケーションにおいて圧電式センサーのライバル的存在となるに至ったかを説明します。また、これらすべてのことを可能にする新しい開発プラットフォームの使い方についても述べます。パート2では、この開発プラットフォームを支えるソフトウェア・フレームワークと、どうすればそれを一般的なデータ解析ツールに統合化して機械学習の実例を開発できるのか、そして最終的にはどうすればそれを様々な資産に展開できるのかということに焦点を当てます。

状態基準保全(CbM)と予防保全(PdM)の概要

状態基準保全(CbM)では、センサーを使って装置や設備資産を監視し、それらの現在の健全性を計測します。予防保全(PdM)では、CbM、機械学習、分析手法といった技術を組み合わせて使用し、設備資産の将来的な保全サイクルや故障を予測します。装置の状態監視分野の著しい発展が世界的に予想される中で、その重要な傾向を知り、理解することは不可欠です。より多くのCbM企業が、その提供製品を差別化するためにPdMに目を向けるようになっています。CbMに関して言えば、保全管理者や施設管理者には、ワイヤレス設備や低コストで高性能の設備といった新たな選択肢が提供されています。ほとんどのCbMシステム・インフラストラクチャが変わっていない中で、これまで圧電式センサーによって占められていたシステムや、コスト的な問題から監視されていなかったシステムに、新しいMEMS技術を直接組み込むことができるようになっています。

状態監視 – エンジニアリング上の課題と設計の決定

標準的なCbMシグナル・チェーンの設計では、必要とされる様々なエンジニアリング分野と考慮すべき技術が数多く存在し、それらの分野と技術は常に改善されていると共に複雑さを増しています。今日では、アルゴリズム開発(ソフトウェアのみ)やハードウェア設計(ハードウェアのみ)といった特定分野の知識と経験を持つ様々なタイプの顧客が存在しますが、すべての顧客が両方の分野に通じているわけではありません。

自分たちのアルゴリズム開発に集中しようとする開発者は、設備資産の故障やダウンタイムを正確に予測するために、情報のデータ・レイクを必要としています。これらの開発者は、ハードウェアを設計したり、データの完全性についてトラブルシュートをしたりすることを望んでいません。望んでいるのは、高い忠実度を備えたデータを使用することだけです。同様に、システムの信頼性向上やコスト削減を目指すハードウェア・エンジニアが必要としているのは、既存のインフラストラクチャに簡単に接続し、既存ソリューションを基準として評価を行うことのできるソリューションです。これらの開発者やエンジニアは、性能評価に余分な時間をかけずに済むよう、使用やエクスポートが容易で判読可読なフォーマットのデータを利用できることを必要としています。

システムレベルの多くの課題は、センサーからアルゴリズム開発に至るまで、すべてプラットフォーム・アプローチによって解決することができます。また、それにより、あらゆる顧客タイプへの対応が可能になります。

CN0549の概要とそれによる設備寿命延長の原理

CN0549 CbM開発プラットフォーム

CN0549状態基準保全プラットフォームは既成のハードウェアとソフトウェアで構成された高性能ソリューションで、高忠実度の振動データを設備資産からアルゴリズム/機械学習開発環境へストリーム送信することができます。このプラットフォームは、テストおよび検証済みのシステム・ソリューションです。高精度のデータ・アクイジションが可能で、設備資産への機械的な取付けについても実績があり、高性能の広帯域振動センサーを備えているので、ハードウェアのエキスパートにとって大きな利益となります。また、すべてのハードウェア設計ファイルが提供されているので、ユーザが設計した製品に容易に組み込むことができます。CN0549は状態監視シグナル・チェーン・ハードウェアの課題を引き出して、ソフトウェア・チームとデータ・サイエンティストがすぐに機械学習アルゴリズムの開発に着手できるようにしてくれるので、SWエキスパートにとっても魅力的な存在です。その主な機能と利点を以下に挙げます:

- 設備資産への取付けが容易で、機械的結合時も信号の完全性を維持

- IEPEデータ出力フォーマットの広帯域MEMS加速度センサー

- DC~54kHzのアナログ入力帯域幅を備えたIEPE高忠実度データ・アクイジション(DAQ)ソリューション

- 組込みのゲートウェイがローカル/ネットワーク処理用に未加工データをキャプチャして保存

- アナログ・デバイセズのIIO Oscilloscopeアプリケーションを使って周波数領域のデータをリアルタイムで可視化

- PythonやMATLAB®などの一般的なデータ解析ツールにセンサー・データを直接ストリーム送信

CbM開発プラットフォームは図1に示す4つの異なる要素で構成されています。これらについては、個々の要素を組み合わせた全体的なソリューションを検討する前に個別に解説します。

図1. CbM開発プラットフォームの要素

高精度、高忠実度のデータ・キャプチャと処理

広帯域幅で低ノイズのセンサーは、ベアリングやキャビテーション、ギアのかみ合いに関する問題といった故障を早期に発見することを可能にします。データ・アクイジション用のあらゆる電子機器には、測定した振動データの忠実度を維持することが絶対条件として求められます。忠実度を維持できないと、重要な故障情報が失われてしまうからです。振動データの忠実度を維持できればすぐに傾向を把握することが可能になり、確信を持って予防保全を推奨することができるので、結果として機械要素の不必要な摩耗や損耗を減らし、確実に設備資産の寿命を延ばすことができます。

比較的重要性の低い設備資産向けの経済的な状態監視方法

圧電式加速度センサーは最も高い性能を備えた振動センサーであり、コストより性能条件が重視されるような極めて重要性の高い設備資産に使われます。比較的重要性の低い設備資産については、圧電式装置のコストが高いことから、これまでCbMの対象から外されていました。現在では、MEMS振動センサーが、ノイズ、帯域幅、g範囲などの面で圧電式センサーと肩を並べるようになり、これまでは故障発生後の対処、つまり事後保全による対応が取られてきた比較的重要度の低い設備資産についても、保全管理者や施設管理者がその状態をより正確に把握できるようになりました。これは主に、MEMSの高い性能と低いコストによるものです。現在では、重要度が比較的低い設備資産や中程度の設備資産についても、費用効果の高い方法で継続的な監視を行えるようになっています。設備資産の無用な摩耗や損耗を容易に確認して是正することができるので、高度な振動検出は設備資産の寿命を延ばす助けとなります。これは、全体的な装置の有効性確保や、設備および工程のダウンタイム短縮にも役立ちます。

設備資産の監視 – 検出に関わる諸問題

CbMとPdMにおいてはタイプの異なる検出方法が多数存在します。電流検出、磁気検出、流量監視、その他様々な方法が多くのアプリケーションで使われています。振動検出はCbMに使われる最も一般的な方法であり、これには圧電式の加速度センサーが最も多く使われています。ここでは、振動センサーの使用範囲が技術の進歩によってどのように拡大してきたのか、そして、それがアプリケーションにおける意思決定にどのような影響を与えているのかを改めて見ていきます。

MEMSセンサーと圧電センサーの比較

圧電式加速度センサーは非常に高性能のセンサーですが、その性能のすべてが数多くの設計トレードオフを必要とします。例えば、圧電式加速度センサーは消費電力が大きく、物理的サイズも大きい(特に3軸センサー)上に高価なので、通常その使用は有線による取付けに制限されます。これらすべての要素を考え合わせると、工場内のすべてのものに圧電センサーを使用することは現実的でありません。このセンサーが主として非常に重要性の高い設備資産だけに使われる理由は、ここにあります。

最近まで、MEMS加速度センサーは帯域幅が十分でない上にノイズが大きく、g範囲にも限りがあって、比較的重要度の低い設備資産にしか使われていませんでした。MEMS技術の最近の進歩はこれらの制約を克服し、ローエンド資産と重要度の高い資産の両方について、振動監視にMEMSセンサーを使用することが可能になりました。CbMアプリケーション用の圧電センサーとMEMSセンサーに必要とされる最も重要な特性を表1に示します。物理的サイズが小さく、バッテリで数年間駆動することが可能で、同等性能の圧電センサーより安価なMEMS加速度センサーは、多くのCbMアプリケーションに適したセンサーとして急速に認められつつあります。

| 圧電 | MEMS | |

| DC 応答 | ✓ | |

| 耐衝撃性 | ✓ | |

| 統合化の可否(3 軸、ADC、アラーム、FFT) | ✓ | |

| 時間と温度に対する性能の変動 | ✓ | |

| 消費電力 | ✓ | |

| 物理的サイズ(小さい方が良い) | ✓ | |

| セルフテスト | ✓ | |

| 性能が同じ場合のコスト | ✓ | |

| ノイズ | ✓ | |

| 帯域幅 | ✓ | ✓ |

| 機械的取り付け | ✓ | ✓ |

| 業界標準インターフェース | ✓ | ✓ |

| g 範囲 | ✓ | ✓ |

CN0549 CbM開発プラットフォームにはMEMS加速度センサーと圧電加速度センサーの両方を使用できるので、両方のセンサー・タイプのベンチマーク比較が可能です。

既存IEPEインフラストラクチャでのMEMS加速度センサー使用

表1に概要を示したように、MEMS加速度センサーは圧電センサーに並ぶ仕様と性能を提供できるようになりましたが、既存の圧電センサーをMEMSに置き換えることは可能なのでしょうか。圧電加速度センサーからMEMS加速度センサーへの置き換えの評価と実行を設計者が容易に行えるように、アナログ・デバイセズはIEPE互換のインターフェースを設計しました。このインターフェースは、CbMアプリケーションにおける圧電センサー・インターフェースのデファクト・スタンダードとなっています。

IEPEセンサー・インターフェースと機械的取付け(CN0532)

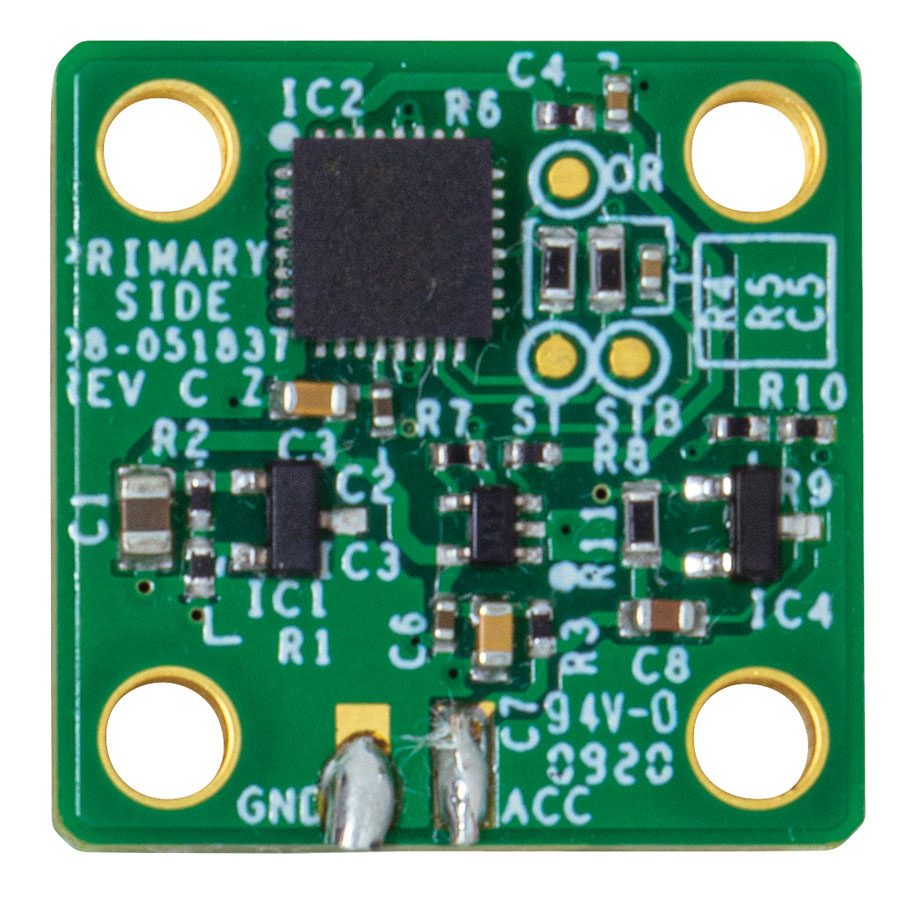

図2に示すCN0532は、MEMS加速度センサーとIEPEインフラストラクチャの間で直接インターフェースを取ることのできるIEPE変換回路です。これは、既存のIEPEセンサーと同じようにシームレスに行うことができます。

図2. CN0532 MEMS IEPE変換回路

通常、1軸MEMSセンサーには3本の出力ラインがあります(電源、グラウンド、加速度出力)。IEPEインフラストラクチャに必要なのは2本だけです。すなわち1本がグラウンド、もう1本が電源/信号です。センサーには電流が供給され、センサーが振動を検出すると同じラインで電圧が出力されます。

図3. MEMSセンサーと既存IEPEインフラストラクチャのインターフェース方法を示す簡略回路図(電源とデータ)

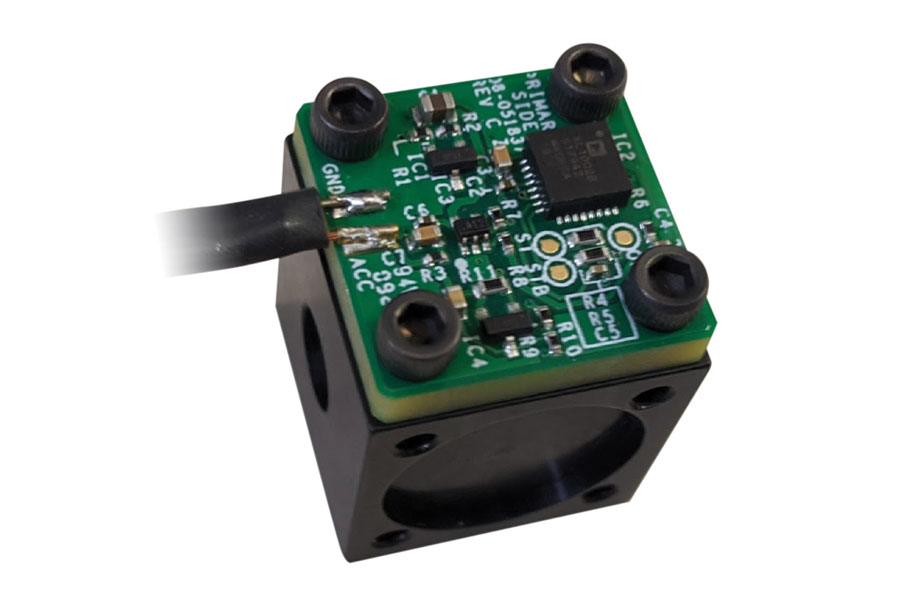

CN0532 PCBは、MEMS加速度センサーのデータシートに記載された周波数応答性能を維持するために、厚さ90ミルで設計されています。スタッド取付け式の立方体を使用すれば、そのまますぐにテストが可能です。取付け用立方体は、PCBやハンダ・ペーストなどと共に、全帯域幅で機械的伝達関数を確保するために幅広い特性評価が行われており、センサーの帯域幅内で、できるだけ広範な故障を検出できるようになっています。したがって、これらの故障を検出できるようにすることを通じて、設備資産の寿命を延長することができます。これらのソリューションを使用すれば、CbM設計者は極めて容易にMEMS加速度センサーを設備資産に取り付けることができるほか、既存の圧電センサー・インフラストラクチャとシームレスにインターフェースを取ることも可能です。

高周波振動試験においては、信号経路の機械的な完全性が極めて重要です。つまり、信号源からセンサーまでの間において、(ダンピングによる)減衰または(共振による)増幅が振動信号に生じないようにしなければなりません。図4では、アルミニウム製取付けブロック(EVAL-XLMOUNT1)、4本の固定ねじ、および厚いPCBを使うことで、全測定周波数範囲で平坦な機械的応答を確保しています。また、IEPEリファレンス設計を使用すれば、設計者は圧電センサーに代えて容易にMEMSセンサーを実装することができます。

図4. 振動測定試験のセットアップ:アルミニウム製取付けブロックEVAL-XLMOUNT1を使って振動台に固定されたEVAL-CN0532-EBZボード

図5. EVAL-CN0532の周波数応答とADXL1002のデータシートに記載された周波数応答の比較

振動データのデジタル化 – データ変換の完全性

以上から、IEPE圧電センサーに代えてMEMSセンサーを使用できることが分かりました。また、データシートに記載された性能を維持しながら、設備資産に簡単に取り付けられることも分かりました。CbM開発プラットフォームの重要な部分は、MEMSベースか圧電ベースかを問わず、高品質の振動データを適切な環境内に収集できることです。次に、IEPEセンサーのデータを収集して最大限の忠実度を備えたデータを維持し、できる限り優れたCbMアルゴリズムまたは機械学習アルゴリズムを開発するという点について検討します。これは、アナログ・デバイセズのもう1つのCbMリファレンス設計、CN0540を使用することによって可能になります。

高忠実度のIEPEセンサー用24ビット・データ・アクイジション・システム(CN0540)

実験室でテスト・検証済みのIEPE DAQシグナル・チェーンを図6に示します。このリファレンス設計は、MEMSセンサーと圧電加速度センサーの両方に使用できる最適なアナログ・シグナル・チェーンを提供します。アナログ・デバイセズは、MEMS加速度センサーをベースとするソリューションだけを重視しているわけではありません。圧電加速度センサーは最も高い性能を備えており、なおかつ最も広く使われているという点に留意することが重要です。したがって、圧電式加速度センサーは、高精度のシグナル・チェーンを実現する上で重要なセンサーです。

図6. CN0540:IEPEセンサー用の高性能、広帯域、高精度データ・アクイジション

図6に示す回路はIEPEセンサー用のセンサーtoビット(データ・アクイジション)シグナル・チェーンで、電流源、入力保護、レベル・シフトおよび減衰段、3次アンチエイリアシング・フィルタ、A/Dコンバータ(ADC)ドライバ、および完全差動∑-Δ ADCで構成されています。圧電加速度センサーを使用するCbMシステムの設計者には、高忠実度の振動データを維持するために高性能のアナログ・シグナル・チェーンが必要です。設計者は、使用しているIEPEセンサーやCN0532 IEPEセンサーをCN0540 DAQリファレンス設計に直接接続するだけで、追加設定などを行うことなくシグナル・チェーンの性能をすぐに判定することができます。アナログ・デバイセズは、この設計を幅広くテストしてオープンソース設計ファイル(回路図、レイアウト・ファイル、部品表など)を提供しているので、エンド・ソリューションの設計が容易になります。

CN0540 IEPEデータ・アクイジション・ボードは、IEPEセンサーの振動データを収集するために設計されたテストおよび検証済みのアナログ・シグナル・チェーンで、100dBを超えるS/N比(SNR)を実現します。圧電センサーとのインターフェースを取る市販のソリューションのほとんどはACカップリングされており、DC測定能力や1Hz未満の測定能力を欠いています。CN0540は、DC結合アプリケーションのシナリオに適しています。このようなシナリオでは信号のDC成分を保存したり、1Hz以下の周波数までシステムの応答を維持したりする必要があります。

この高精度データ・アクイジション用リファレンス設計は、表2に示すように2種類のMEMSセンサーと3種類の圧電センサーでテストされています。各センサーのg範囲、ノイズ密度、帯域幅は、価格同様に大きく異なることが分かります。この場合も、振動のノイズや帯域幅に関する性能は、やはり圧電センサーが最も優れているという点に留意する必要があります。

| センサー | 範囲(±g) | 出力範囲、ピークtoピーク(V) | 直線性(%FSR) | NSD (µg/√Hz) | フラット帯域幅(kHz) | フラット帯域幅でのノイズ(µg RMS) | フラット帯域幅でのダイナミック・レンジ(dB) |

| ADXL1002 | 50 | 4 | 0.1 | 25 | 11 | 2622 | 82.60 |

| ADXL1004 | 500 | 4 | 0.25 | 125 | 24 | 19365 | 85.32 |

| PCB 621B40 | 500 | 10 | 1 | 10 | 30 | 1732 | 104.95 |

| PCB 352C04 | 500 | 10 | 1 | 4 | 10 | 400 | 118.93 |

| PCB 333B52 | 5 | 10 | 1 | 0.4 | 3 | 22 | 98.50 |

CN0540のシステム帯域幅は54kHzに設定されており、シグナル・チェーンのノイズ性能は、この帯域幅にわたって100dBを超えるダイナミック・レンジを実現できるセンサーを対象としています。例えば、PCB PiezotronicsのModel 621B40加速度センサーは30kHzで105dBを実現します。CN0540は、高性能の振動データを収集する際にボトルネックとなるのを避けるために、帯域幅と精度に十分な余裕を持たせて、現在使用できる振動センサーの性能を上回るように設計されています。同じシステム上でMEMSセンサーと圧電センサーの比較およびベンチマークを行うのは極めて容易です。MEMSセンサーを使うか、圧電センサーを使うか、あるいはその両方を使うかのいずれを選択するかに関わらず、CN0540はデータのアクイジションと処理に最適なシグナル・チェーン・ソリューションを提供します。当然、組込みソリューションの設計に取り入れることも可能です。

圧電センサーと同等の性能をはるかに低いコストで提供するMEMSセンサーの例としては、ADXL1002を挙げることができます。このデバイスは、圧電センサーの1/10のコストで83dBのS/N比を実現します。今やMEMSセンサーは、極めて高性能の圧電センサーを除いて、数分の一のコストですべての圧電センサーに代わり得る継続的な存在としての地位を確立するに至っています。

組込みゲートウェイ

DAQシグナル・チェーンによって高忠実度の振動データを取り込んだ後は、そのデータをリアルタイムで処理して表示することや、機械学習環境やクラウド環境へ送信することが重要になります。これは組込みゲートウェイの仕事です。

振動データをリアルタイムでローカル処理

組込みプラットフォームはIntel®(DE10-Nano)とXilinx®(Cora Z7-07S)の2つがサポートされており、これには関連するすべてのHDL、デバイス・ドライバ、ソフトウェア・パッケージ、およびアプリケーションに対するサポートが含まれています。それぞれのプラットフォームは、組込みのADI Kuiper Linux®を実行します。これは、時間領域および周波数領域データのリアルタイム表示、リアルタイムで収集したデータへのイーサネットによるアクセス、MATLABやPythonなどの一般的データ解析ツールとのインターフェースなどを実現するほか、AWSやAzureといった様々なクラウド・コンピューティング・サービスへの接続も行います。この組込みゲートウェイは、選択したアルゴリズム開発ツールに対し、イーサネット経由で6.15Mbps(256kSPS×24ビット)の転送を行うことができます。組込みゲートウェイの重要機能の一部を以下に示します。

- Intel Terasic DE10-Nano

- 800MHzのneon™フレームワーク・メディア処理エンジンと倍精度浮動小数点ユニット(FPU)を使用するデュアルコアArm® Cortex®-A9 MP Coreプロセッサ

- RJ45コネクタ付きの1ギガビット・イーサネットPHY

- Digilent Cora Z7-07S(Xilinx)

- Xilinx FPGAと緊密に統合化した667MHz Cortex-A9プロセッサ

- 512MB DDR3メモリ

- USBおよびイーサネット接続

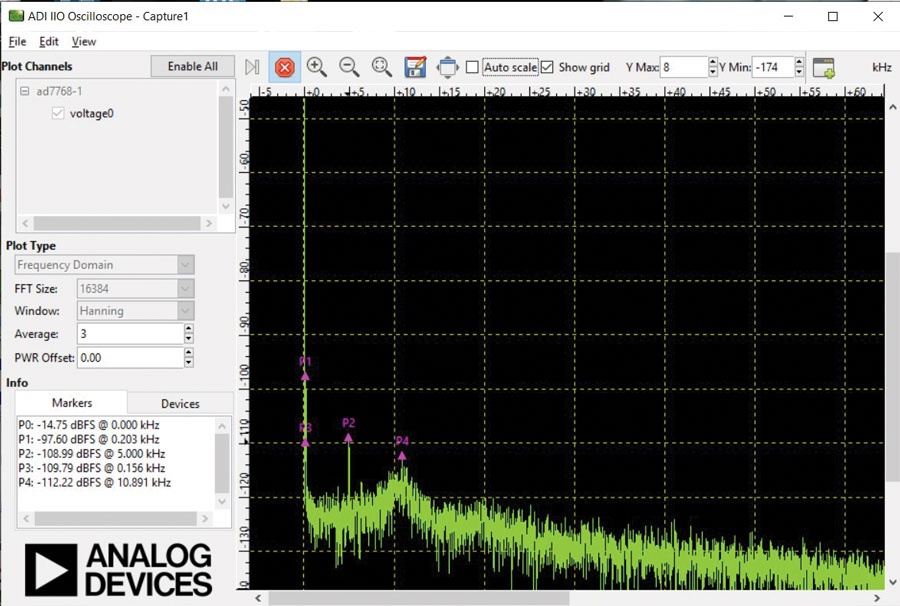

図7に示すIIO Oscilloscopeは、ADI Kuiper Linuxと共にインストールされる無料のオープンソース・アプリケーションで、時間領域および周波数領域のデータを迅速に表示する助けとなります。Linux IIOフレームワークを基礎に構築されたこのアプリケーションは、アナログ・デバイセズのLinuxデバイス・ドライバと直接インターフェースを取り、デバイス設定、デバイス・データの読出し、画像表示などをすべて1つのツールで行うことを可能にします。

図7. IIO Oscilloscopeによる5kHz純音のFFT表示

ADI Kuiper Linuxイメージは、MATLABやPythonなどの業界標準ツールもサポートしています。IIOフレームワークと共に機能するインターフェース層を使用してデータを直接これらの代表的データ解析ツールへストリーム送信するために、IIOバインディングが開発されました。設計者は、これらの強力なツールをIIO統合フレームワークと組み合わせて使うことで、データの表示と分析やアルゴリズム開発に加えて、ハードウェア・イン・ザ・ループ・テストを行ったり、その他のデータ操作手法を実行したりすることができます。高品質の振動データをMATLABまたはPythonへストリーム送信することを可能にする、詳細な例も提供されています。

CN0549を使用した予防保全開発

図8に示すように、PdMアプリケーション用の機械学習(ML)アルゴリズムの開発には5つの標準的なステップがあります。通常、予防保全では、回帰モデルを使用して将来発生し得る故障を分類モデルごとに予想します。これらのモデルは、予測モデルに入力するトレーニング・データが多いほど高い性能を発揮します。10分間の振動データではすべての運転特性を明らかにできない可能性がありますが、10時間分のデータがあれば特性を決定できる可能性ははるかに高くなります。さらに、10日分のデータを収集すれば、はるかに強力なモデルとなると言えます。

図8. PdMアプリケーションの開発ステップ

CN0549は、1つの使い易いシステムでこのデータ収集ステップを提供し、選択したML環境へ高性能の振動データをストリーム送信することを可能にします。

MEMS IEPEセンサーには機械式取付けブロックが付属しており、MEMSセンサーを設備資産や振動台へシームレスに取り付けることができます。このシステムにはIEPE圧電センサーも使用でき、設備資産や起震器などに簡単に取り付けることができます。データ解析ツールにデータをストリーム送信する場合は、不要な共鳴が生じないよう、センサーの取付け状態を事前に確認しておく必要があります。この確認は、IIO Oscilloscopeを使い、リアルタイムで簡単に行うことができます。システムの準備が完了したら、図9に示す要領でユースケースを決定できます(例えば70%の負荷容量での正常なモータ運転)。以上で、高品質の振動データを、TensorFlowやPyTorchといったMATLABあるいはPhthonベースのデータ解析ツール(およびその他数多くのツール)へストリーム送信することができます。

図9. CN0549のユースケース例

解析を行えば、その設備資産が健全な状態にあるかどうかを決定する重要な兆候や特性を明らかにすることができます。健全な運転状態を決定するモデルがあれば、各種故障の要因を排除したり故障をシミュレートしたりすることが可能です。ステップ4は故障を決定する重要な兆候を明らかにするために繰り返し行われ、それによって1つのモデルが導かれます。故障データを健全なモータのデータと比較することを通じて、予測モデルを作成できます。

これがCbM開発プラットフォームによって実現されるMLプロセスの概要です。留意すべき重要な点は、このプラットフォームによって、最高品質の振動データをML環境に提供できるようになるということです。

本稿のパート2では、ソフトウェア・スタック、データフロー、開発戦略の詳細について解説するほか、データ・サイエンティストや機械学習アルゴリズム開発者の視点から、PythonとMATLABの両方を使ったいくつかの例を示します。また、ソフトウェア統合の概要と、ローカルおよびクラウドベースの開発オプションについても述べます。