次世代ミサイル・アクチュエーション・システム向けブラシレスDCモータの導入

まとめ軍用品システムは、コストが増加し、より小型で寿命の長い製品が求められるのに伴い、他の技術分野と同様、急速にコスト上の制約を受けつつあります。こうした軍用品の駆動と制御を飛行中に効率的に行うため、小型のコントロール・アクチュエーション・システム(CAS)によって舵面の配置とボディへのエアフローが細かく高精度に調整されます。従来、これらのシステムの制御は、空圧式またはギアボックスを備えたブラシ付きDCモータで行われていましたが、例えばブラシレスDCモータ(BLDC)のように、モータ駆動技術が進歩した現在では、より小型、軽量、安価で高効率のCAS設計が可能となっています。一方、これと引き換えに、三相のBLDCを駆動するためにシステムは複雑さを増しています。

複雑になる原因はいくつかあります。まず、従来のブラシ付きDCモータではHブリッジを1つしか必要としないのに対し、BLDCでは3つの異なるMOSFETペアで各相を駆動する必要があります。これによりコストがわずかに上昇し、PCBのランド面積を拡大する必要も生じます。これらのMOSFETの駆動時には、上下のMOSFETが同時にオンとなった場合にMOSFETを故障させるおそれのある電流シュート・スルーが生じないように、注意を払う必要があります。パルス幅変調(PWM)の場合は、上下の駆動ラインにデッド・タイムが挿入されないよう特別な注意が必要です。

ソフトウェアの観点からは、一般的なブラシ付きモータは単純なPIDループを用いて制御できるのに対し、BLDCにはより進んだループと整流方式が求められ、通常は巻き線電流、相電圧、ローター角、速度を計測する必要があります。

BLDCの構築

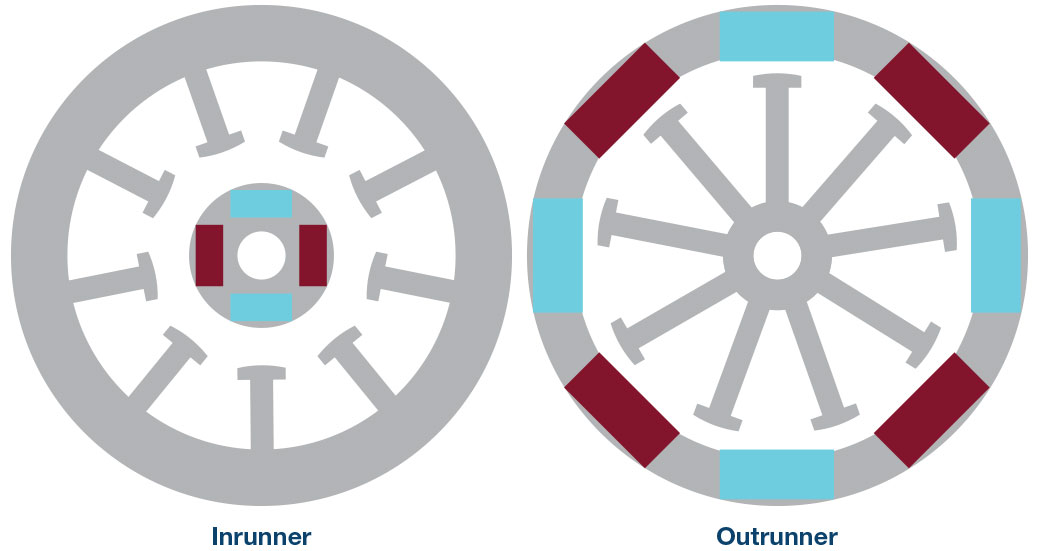

BLDCは、ステータの電磁石一式と可動ローターに取り付けられた永久磁石で構成されています。モータは、インランナー(磁石がコイルの内側)にもアウトランナー(磁石がコイルの外側)にもすることができます。図1にインランナーとアウトランナーのBLDCを示します。どちらの場合も三相のワイヤ(U、V、WまたはA、B、C)がステータの歯の部分に巻かれます。これらの巻き線が順番に通電され、永久磁石(赤色と青色の部分)を引き寄せたりはね返したりします。

図1. インランナーとアウトランナー

標準的なマイクロプロセッサやDSPにはコイルに直接給電するだけの電流駆動強度がないため、通常は、MOSFET(各相に2個)からなるパワー・インバータ段を使用して、制御インターフェースのPWM駆動をモータに必要な強度の電圧駆動に変換します。

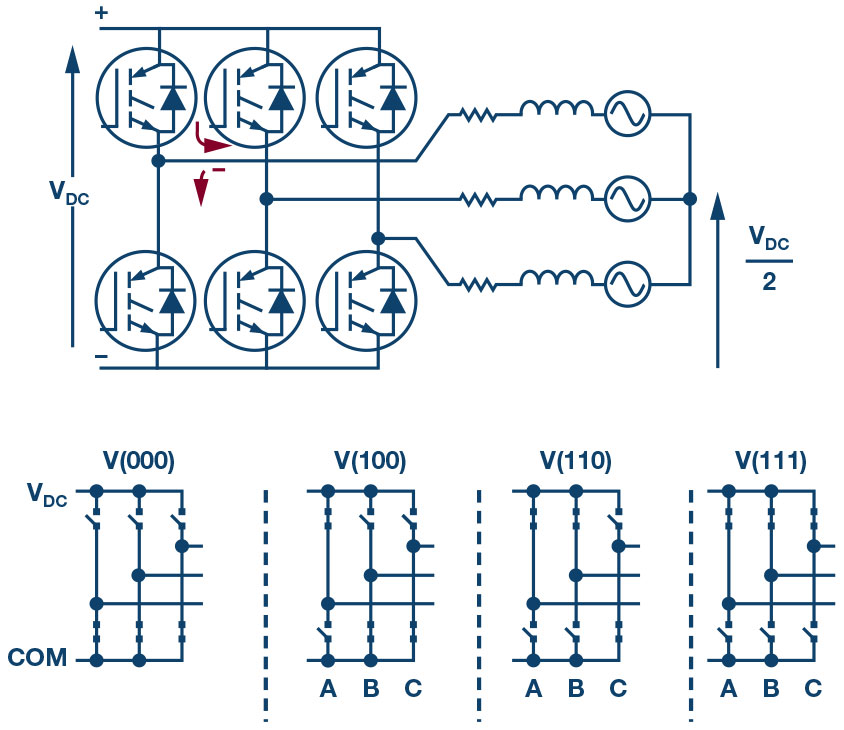

通常、三相インバータに6個のNチャンネルMOSFETを使用することにより(図2の上の図を参照)、図2の下の図に示すステータの切替えが行われます。なお、この図では、001、010、011、101の切替え状態は示されていません。1は、上部の3個のMOSFETの1つがオンになっていることを示します。これらの状態は、図3の6個のセクタに詳しく示すように、状態空間表示にマッピングできます。スイッチをオン・オフすることで、巻き線に印加される電圧は最大で2/3 × VDCとなります。この方式の自然な拡張として、MOSFETの各ペアにPWMを印加することができます。PWM波形のデューティ・サイクルを変えることで、PWMの生成システムの分解能に応じて幅広い範囲の電圧を巻き線に発生させることができます。

図2. 三相インバータとステータの切替え

図3. 状態空間とそれをセクタI~セクタVIに分割して表示した切替え状態

PWMを用いない場合、単に各対の巻き線に順次給電すること(すなわち、ブロック整流または6ステップ整流)が極めて自然な整流方式です。この方式では、1つまたは2つの相がハイになり、残りの巻き線はローになります。順番に給電することで、ローターの磁石が各相に引き付けられ、ローターが回転し始めます。どの相に給電すべきかを決めるために、通常3個のホール・センサーがステータに電気角で60度ずつ離れてマウントされています。このホール・センサーは各ローター磁石を検知し、3ビットのデジタル・シーケンスを生成しますが、これにより次の整流領域が決定されます。この方式はロー・コストのモータ・コントロール・システムではうまく機能しますが、低速時にトルク・リップルの影響を受けます。更に、このトルク・リップルは音響ノイズの原因となり、モータをポジショニングやサーボのアプリケーションで使用する場合は位置の誤差をもたらします1。

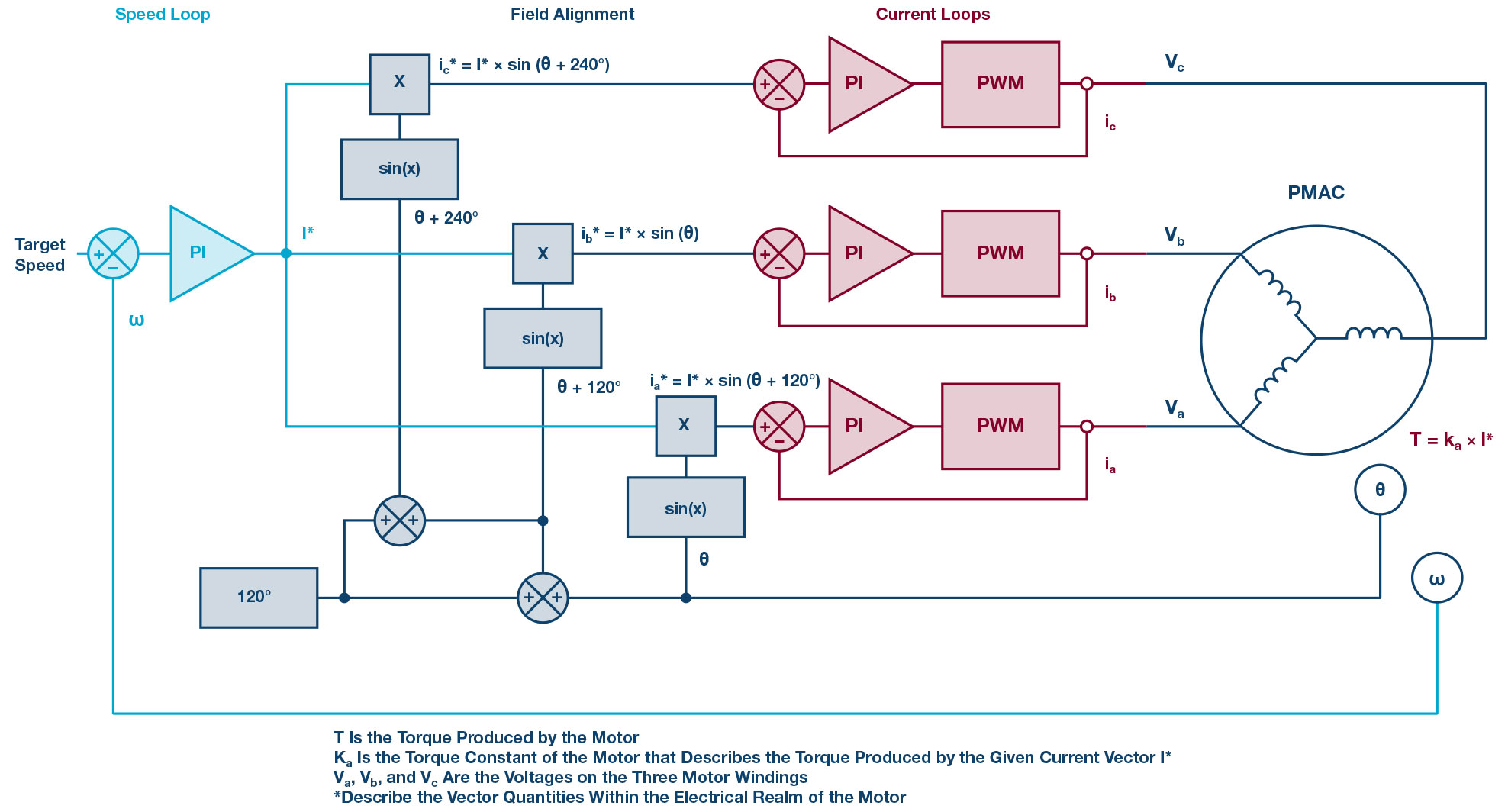

正弦波整流は、BLDCにおいてステータ電流とステータ磁束を揃えるという原理で機能するものです。BLDCは、巻き線を流れる台形波電流を基に動作します。各電流は120°ずつ位相がずれています。永久磁石同期モータ(PMSM)はBLDCと似ていますが、駆動するのに必要なのは正弦波電流です。PMSMの駆動原理を示すブロック図を図4に示します。速度センサーを使用するか、位置シャフト・センサーとモータのパラメータを基に推定することで、速度を簡単に制御することができます。正弦波駆動は低速時には特にうまく機能しますが、高速時には性能を維持できなくなります。速度の増加と共に、必要なサイン波の電気的な周波数も増加させる必要があるためです。高速の場合、モータは強いトルクを必要とするため、電流に位相の遅延が生じます2。高速時に正しく制御するには、通常、位相の進みを発生させてトルクと磁束が正しく揃うようにする必要があります。

図4. PMSMの正弦波駆動

この問題を克服するために、磁界方向制御(FOC)と呼ばれる先進的な制御方式を実行することができます。他の整流方式と同様、FOCは、巻き線が生成する逆起電力を基に位置と速度を推定することで、センサーを用いずに実行することも、位置センサーと電流センサーを用いて実行することもできます。FOCの原理は、トルクおよびモータの巻き線に流入する磁束ベクトルを制御することです。この磁束ベクトルの発生は、モータに必要な速度が加わることに起因します。

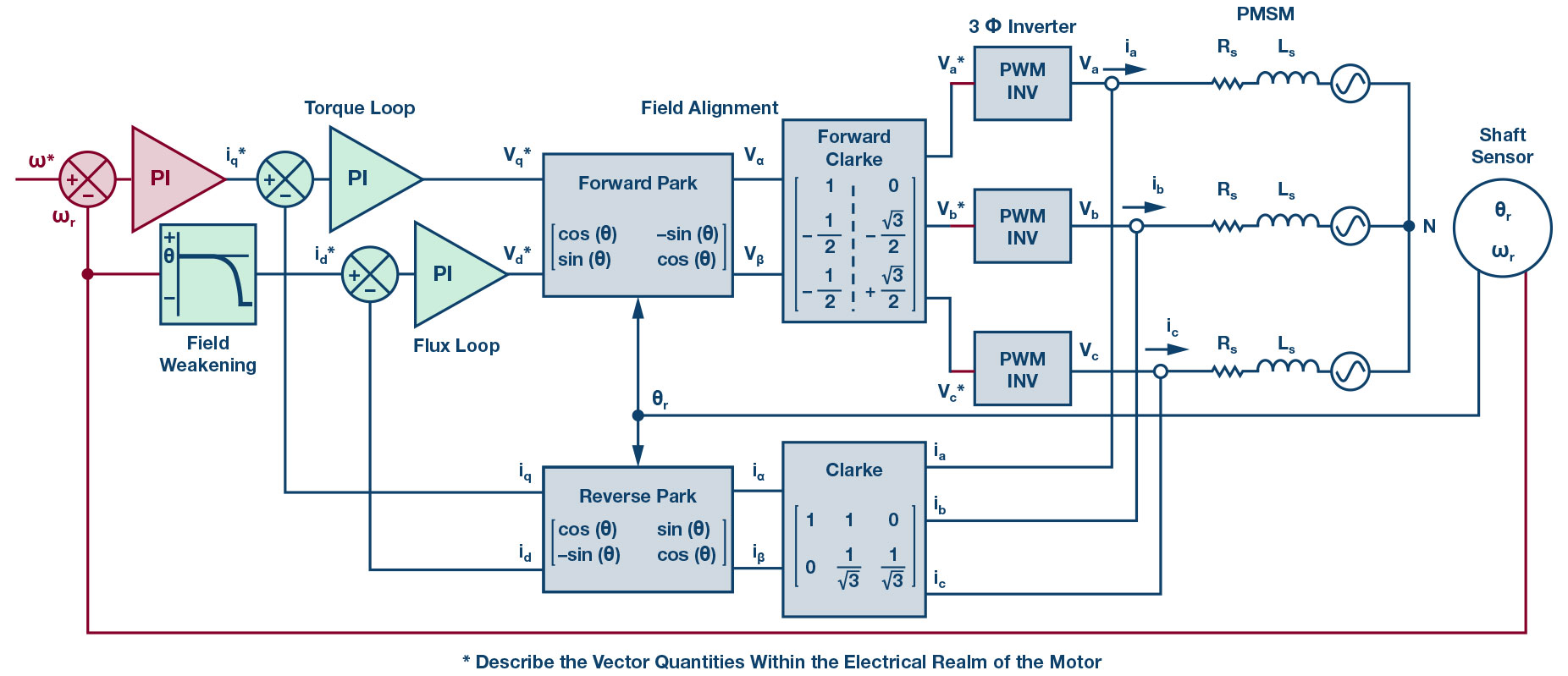

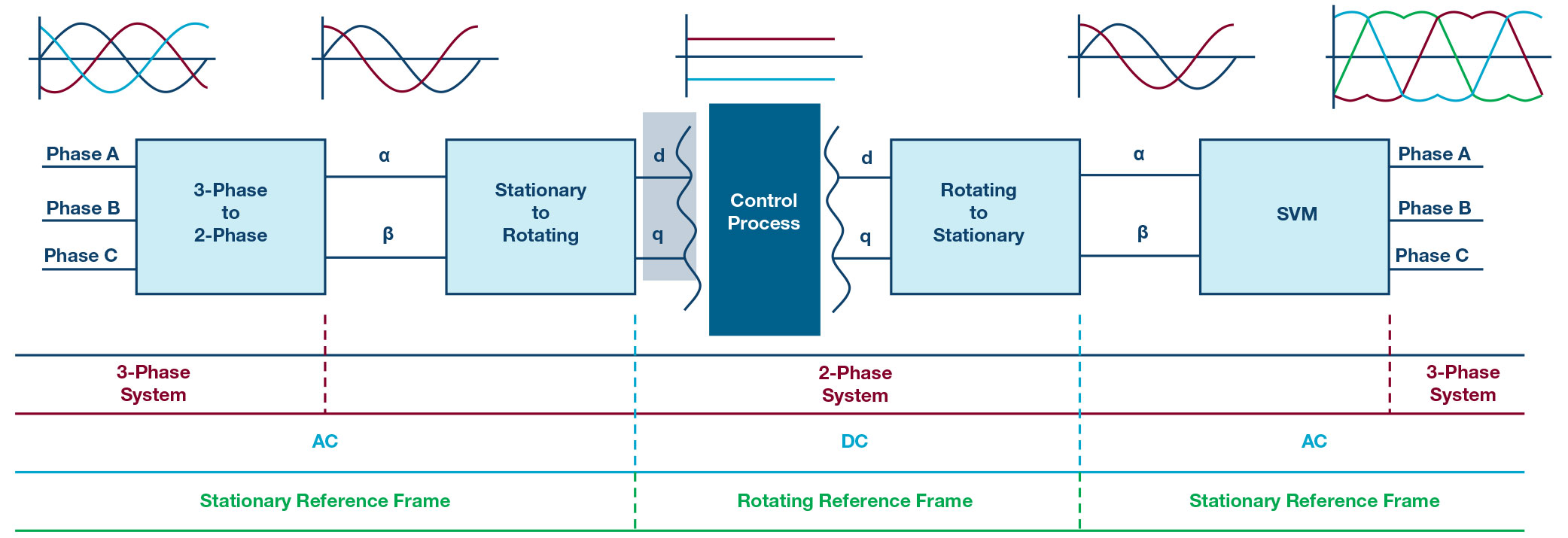

モータの電気定数と機械定数(慣性モーメント、摩擦係数、ステータの巻き線のインダクタンスと抵抗、逆起電力定数)を用いて、図5のPIループが必要な速度をDCの量に変換します。モータの電気的なサイクルを制御するには、これらの量をローターのリファレンス・フレームに変換し(図6参照)、パーク変換を使用してVαとVβを生成する必要があります。FOCでの次のステップは、VαとVβをPWMの値に変換し、PWMインバータ・ユニットに送ることです。通常、この処理では、正弦波パルス幅変調手法(SPWM)または空間ベクトル変調手法(SVPWMまたはSVM)が用いられます。

図5. FOCのブロック図

図6. FOCでのコントロール・パラメータの変換

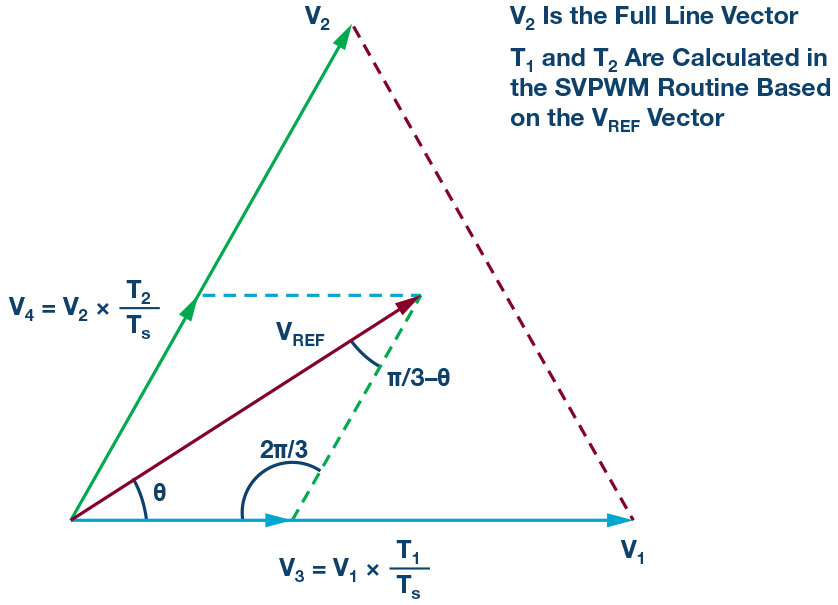

前述のように、パワー・インバータ内のMOSFETの切替えを制御することで、図3のように空間ベクトル表示を作成できます。隣り合う単位ベクトル間の空間をコード化して、整流の電気サイクルの6個の切替えセクタに対応するようセクタ1~6を作ります。図3に示したセクタ1の詳細を図7に示します。電圧ベクトルVREFは、電圧ベクトルVαおよびVβからなり、角度θはVdをVqで除した値の逆正接です3。図7は、VREFが2つの隣り合う単位ベクトル(V1とV2)を用い、各状態で特定量の時間(デューティ・サイクルに対応)を費やすことで求めることができることを示しています。このデューティ・サイクルは、ベクトル数学から求まるものと同様の式を使用して計算できます(図8参照)。

図7. 状態空間のセクタ1

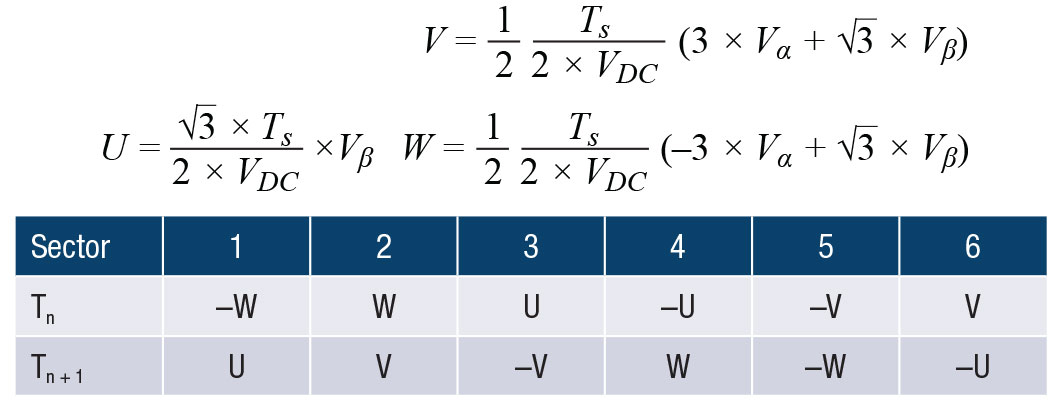

U、V、Wのベクトル式の計算

図8. リファレンス・ベクトルから計算されるセクタの時間

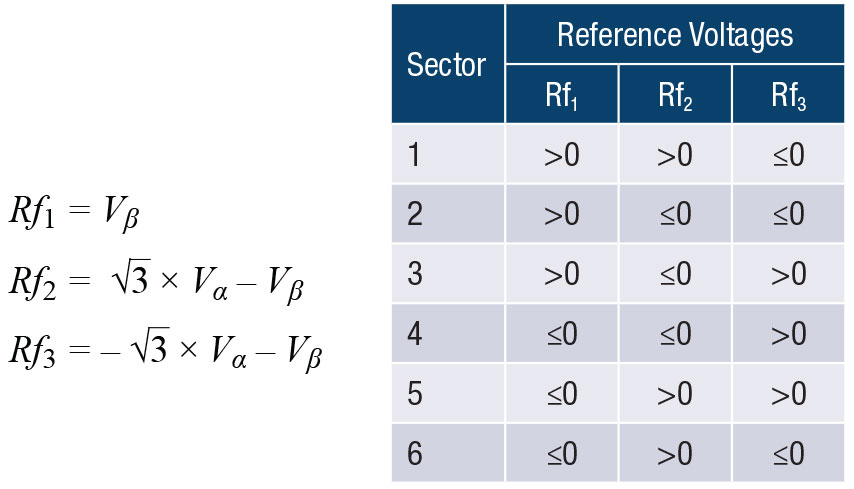

図7の式から、1.0で正規化した時間(100%のデューティ・サイクルの時間に相当)を用い、TnとTn+1を差し引くことで、PWMの時間を求めることができます。セクタは、更に計算を行うことで図9に示すように定めることができます。

図9. セクタの決定

デューティ・サイクルが計算されコントローラのPWMモジュールに送信されると、FOCを使用したオープンループ制御が実現します。次はフィードバックを統合して、クローズドループ制御を可能にすることが必要です。図4に示すように、3つの巻き線電流を測定し、逆クラーク変換と逆パーク変換を用いて変換します。これらの電流を測定するには、いくつかの異なる方式が使用可能です。すなわち、各相の巻き線に対応するシャント・センシング、下側の3つのMOSFETとグラウンド間のロー・エンドのシングル・シャント、各MOSFETの下のグラウンドへの相シャント、各上部MOSFETとVDC間のハイサイド・シャントです。設計にコスト制限がある場合、巻き線に対応して2つのシャントを使用するのが適切な測定方法です。これが2つの巻き線電流を測定する直接的な方法だからです。3つ目の電流はキルヒホッフの電流法則を用い、電流の総和をゼロとすることで計算できます。更に、下部または上部MOSFETがオンになっている時だけでなく、どの時点でも電流を計算できるという利点もあります。これらの電流を計算した後、シャント・システムで測定した最大電流値を用いて、−1~+1の範囲に正規化する必要があります。

位置と速度のセンシングには、エンコーダ(相対値型か絶対値型かは不問)、ホール・センサー、レゾルバ、磁気角度センサーのいずれも使用できます。ただし、センサーの分解能によっては、更に位置と速度の推定手法が必要となる場合があります。どの技術を用いるにせよ、測定した角度を電気角に変換し、整流を実際のローター位置に同期させ、ローターの角度を変化させます。角速度も知る必要がありますが、これは通常、必要な入力速度と一致するように機械領域で維持されます。

ローターの実際の位置と速度が求まったら、逆パーク変換と逆クラーク変換を行い、d、qリファレンス・フレームで相電流を静止ステータ・リファレンス・フレームから回転リファレンス・フレームに変換します。結果として生じる電流と速度の誤差に対しPIループによって誤差ベクトルが生成され、パーク変換とクラーク変換にフィードバックされて制御プロセスが繰り返されます。

問題は、このプロセスをどれだけ早く繰り返す必要があるか、ということです。答えは、モータの特性によって異なります。PWM周波数は通常、モータの回転音が聞こえないよう、可聴帯域外(15kHz~30kHz)で選択されます。更に、PWMの新しい値が次のPWMサイクルで使用できるよう、FOCとそれに必要な制御ループはPWM割込みサービス・ルーチン内で実行されます。これにより、FOCルーチンには厳しいタイミング制限が課せられます。PWMの割込みサービスに費やされる時間は、制御プロセッサの他の機能(PCベースのプログラムとのシリアル・インターフェースなど)のサービスには費やせない時間となるためです。PWM周波数が30kHzの場合、各PWMのISR(割込みサービス・ルーチン)はわずか33.3µsです。つまり、全てをマイクロ秒単位で処理する必要があります。三角関数の計算や他の浮動小数点計算のオーバーヘッドが最小限となるよう注意を払う必要があります。一般に、FOCルーチンは利用可能なPWM ISR時間の50%以下とすることが推奨されます。そのようにすれば、プロセッサはUARTのような他のペリフェラルに、必要な速度の変更や新しい位置の設定など重要度の低いタスクを行わせることができます。

選択した部品について

FOCを実装することが既に複雑な性質を持っていることを考慮すると、システム統合に追加される課題を最小限にするためには、部品を慎重に選択することが役立ちます。アナログ・デバイセズでは、モータ・コントロール・シグナル・チェーン向けに多くの部品を提供しています。これらの部品には、ゲート・ドライバ、絶対角度センサーとホール・センサー、電流センサー、アイソレーション製品などがあります。

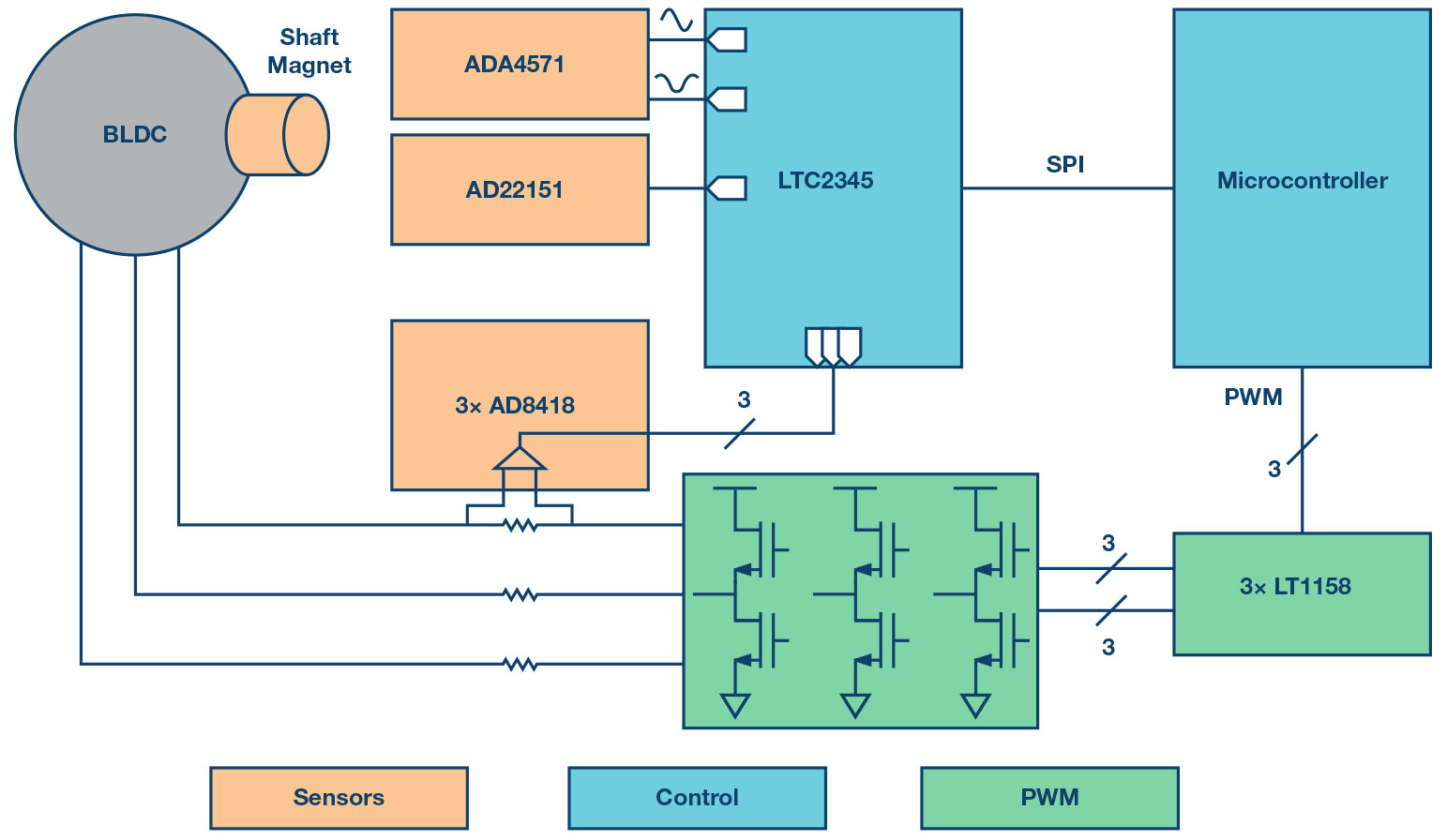

モータ・コントロール・シグナル・チェーン向け部品を簡略化したブロック図を図10に示します。大まかに言うと、BLDCのシャフトの位置と速度は、AMR角度センサーADA4571と磁界トランスデューサAD22151を用いてセンシングできます。各相の巻き線電流はインライン・シャント抵抗を用いて測定され、電流検出アンプAD8418がPWMのコモンモード電圧を除去します。8 × 18ビットADC LTC2345-18は、センサーからの6種のアナログ電圧をマイクロコントローラ用にデジタル領域に変換します。マイクロコントローラはこの信号を用いてPWMのデューティ・サイクルを計算し、これをハードウェア・タイマーに送信します。MOSFETドライバLT1158は、パワー・インバータの6個のMOSFETに対しゲート・ドライバとして作用します

図10. モータ・コントロール・シグナル・チェーンのブロック図

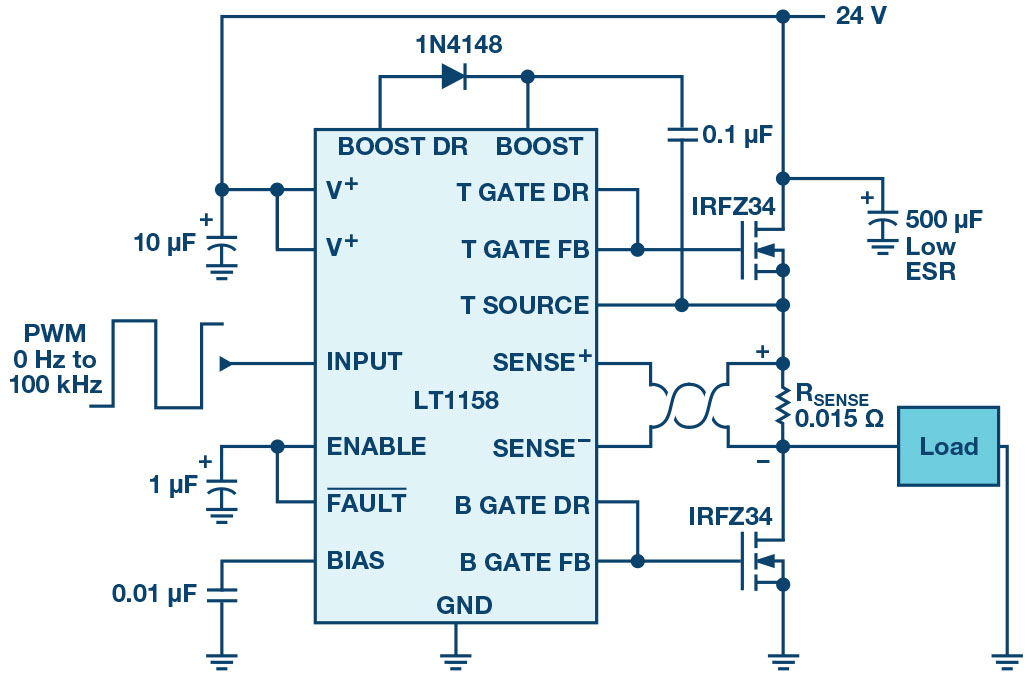

LT1158は、集積化されたハーフ・ブリッジNチャンネルMOSFETドライバです。5V~30V DCの電源電圧に対応し、入力のPWM波形ロジックはTTLまたはCMOSレベルが可能です。更に、1つのPWM入力がハイとローのMOSFETドライブ信号に変換され、同時に、このチップはアダプティブ・デッド・タイムを自動的に挿入します。これにより、PWM周波数を動的に変更することができ、デッド・タイムが自動的に挿入され、PWMのタイマー・コードやレジスタの変更を必要とせずに、MOSFETへの電流シュート・スルーを防止します。

図11. デュアルNチャンネルMOSFETドライバLT1158

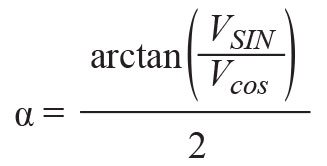

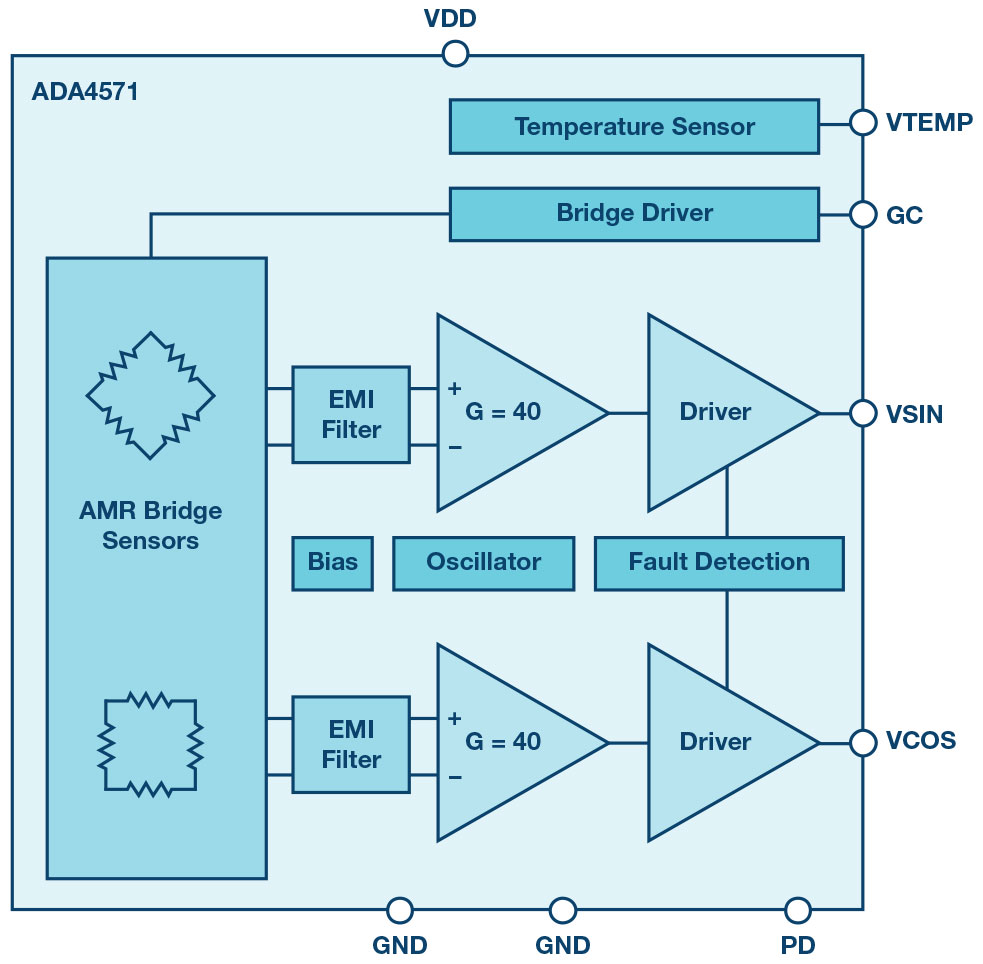

異方性磁気抵抗(AMR)センサー内蔵のADA4571は、180°の回転を0.5°以内の精度で測定できます。このセンサーは2.7V~5Vの単電源で動作し、温度補償が有効な状態での消費電流はわずか7mAです。出力は2つのアナログ・サイン波(VSIN、VCOS)で、中央値は2.5V(5V電源)です。電圧VSINとVCOSはデジタル化された後、次の簡単な式により角度に変換されます。

図12. AMRセンサーADA4571

360°の絶対角度を単位として回転を測定するために、ADA4571は、AD22151などの線形出力の磁界センサー(ホール・センサー)と組み合わせることができます。AD22151は5Vの単電源で動作できるよう設計されており、パッケージに対し垂直方向に印加される磁界に比例した電圧を出力します。通常動作の間、このデバイスは最大10mAの電流供給を受け、ゲインの量を変えて両極性の磁界または単極性の磁界を検出できます。このセンサーの利点は、アナログの出力電圧が得られることで、この電圧は、既に電流センサー出力や追加のアナログ角度センサーなどのアナログ量を測定しているシステムに容易に追加することができます。AD22151をADA4571に垂直に配置することで、出力をソフトウェア内で1つにまとめ、シャフトの直径上に向かい合ってマウントされた磁石の動作を360°センシングすることができます。

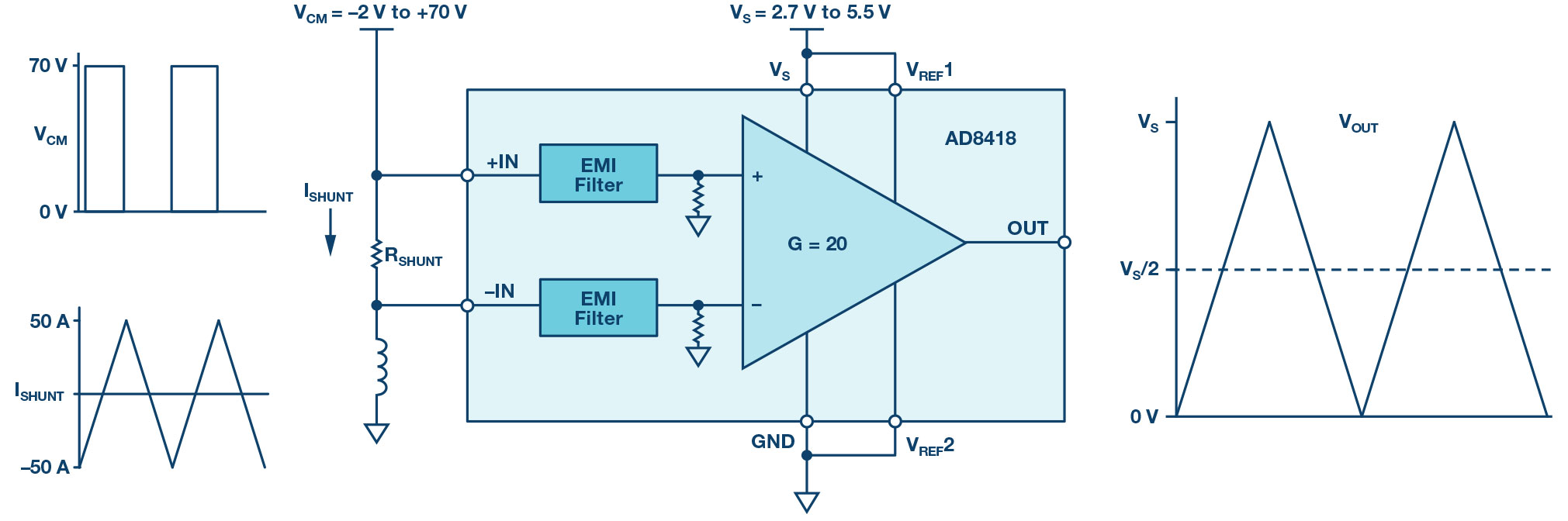

角度センサーに加え、センサー付きFOCでは、BLDCの相電流を高精度に測定する必要があります。AD8418は、双方向のゼロドリフト電流検出アンプで、この目的に十分かなうものです。この外付けのシャント・アンプは全温度範囲で20V/Vのゲインで動作し、同相ノイズ除去範囲は−2V~+70Vです。また、シャントを流れる双方向電流をセンシングし、これはBLDCの相電流を測定する場合に特に有用です。このデバイスは、2.7V~5Vの電源電圧VSで動作し、アナログ出力電圧の中央値はVS/2となります。5V電源を選択した場合、出力の中央値はADA4571と同様、2.5Vになります。

図13. 電流センサーAD8418

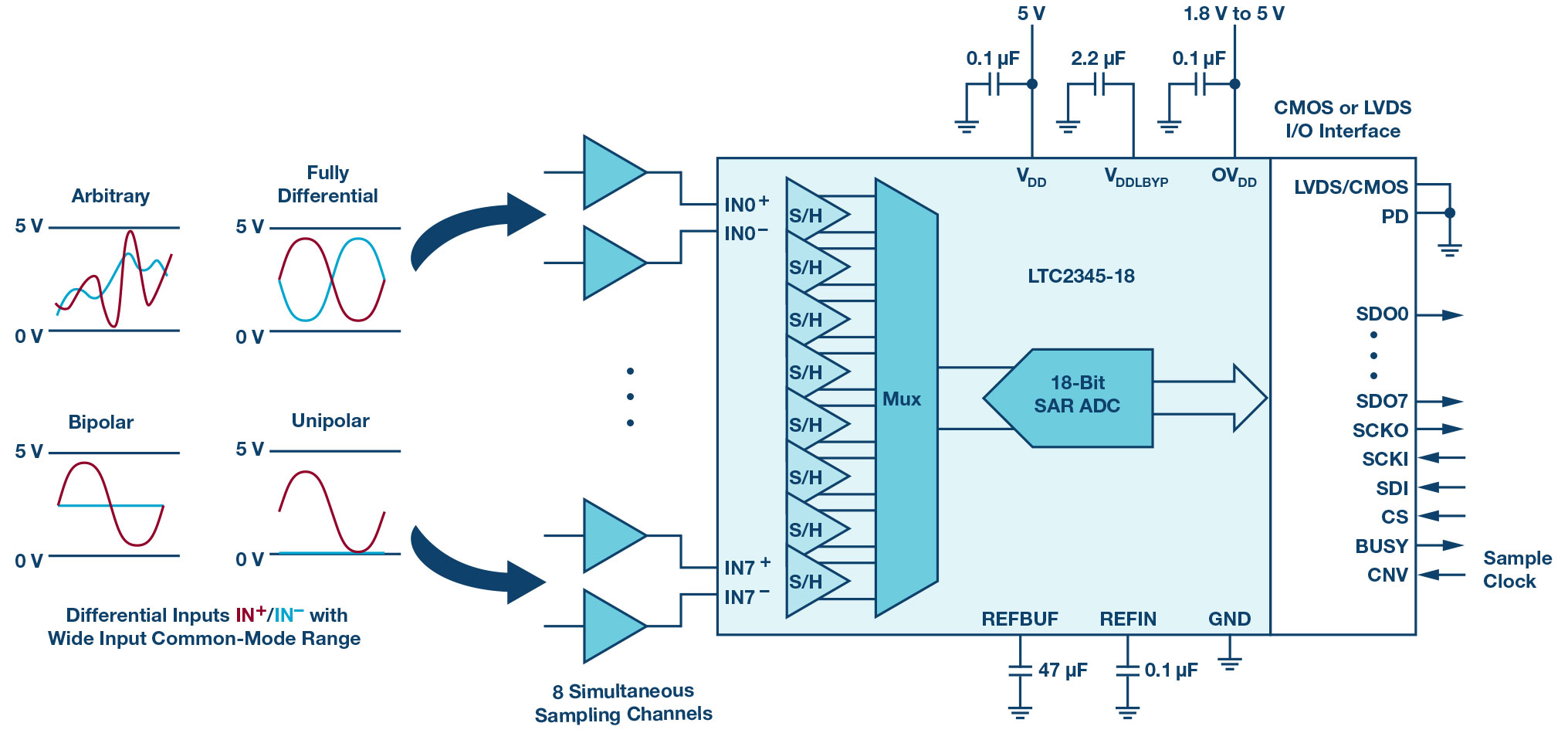

アナログ出力センサーと共に、これらの結果はデジタル領域に変換する必要があります。数多くのADCがある中で、LTC2345は、8チャンネルの同時サンプリングができるため、モータ・コントロールに最適です。サンプリングは変換ラインの1つの立上がりエッジに同期して行われます。したがって、相電流と絶対角度センサーの出力は、中央で揃えたPWMの同じ時刻に同期させることが可能です。5Vの単電源動作によって電源の設計が簡素化され、なおかつ20mA未満の消費電流を維持できます。別のデジタル・ロジック出力電圧を用いれば、LTC2345はより低電圧のマイクロコントローラ、プロセッサ、FPGAにインターフェースできます。アナログ入力範囲に柔軟性があるため、位置センサーと電流センサーの2.5Vのオフセットは、(IN−の)アナログ入力チャンネルを使用してハードウェア内で自動的に除去できます。データは、必要なサンプリング・スループットに応じた様々なクロック・レートで、LTC2345のSDO出力ピンから出力することができます。

図14. LTC2345のブロック図

まとめ

コントロール・アクチュエーション・システムにおいてBLDCの普及に伴い、より先進的なアルゴリズム、センサー、駆動回路が必要となっています。正弦波とFOCは、BLDCを高精度にコントロールできる2つの整流方式です。どちらの方式もBLDCのローター角を良好な精度で測定することが必要ですが、適切な部品がなくてはそれが困難な場合があります。しかし、ADA4571とAD22151により、この測定は簡素化できます。LT1158を使用してPWMライン数とデッド・タイムの計算を削減することで、BLDCの三相用のPWM駆動ラインを簡素化できます。AD8418を使用すれば巻き線電流の測定が容易になり、LTC2345を使用すれば複数のアナログ・センサーの出力のデジタル化と同期が容易になります。こうした部品は、アナログ・デバイセズのモータ・コントロール・アプリケーション向けポートフォリオのごく一部です。詳細と設計のヘルプについては、アナログ・デバイセズのWebページを参照してください。