電気化学式ガス検知に関わる技術的課題の解決

電気化学式ガス・センサーは、酸素モニタリング用に開発された1950年代までさかのぼる実績ある技術です。この技術の初期のアプリケーションの1つがグルコース・バイオセンサーで、グルコース内の酸素の減少を測定するために使われていました。その後の数十年間でこの技術は発展を遂げ、センサーの小型化や、様々なターゲット・ガスの検出が実現しました。

ユビキタス・センシング時代の到来と共に、例えば自動車内の空気質モニタリングや電子臭気検知器など、様々な産業分野で数えきれないほどの新しいガス検知アプリケーションが出現しています。その一方で、規則や安全基準も進化を続け、新たなアプリケーションや既存のアプリケーションに求められる条件は、従来よりもはるかに厳しくなってきました。すなわち、将来のガス検知システムには、極めて低濃度のガスを正確に測定できること、ターゲットのガスだけを検知できること、バッテリ電源で長時間使用できること、そして常に安全で信頼できる動作を維持しながら長期にわたって安定した性能を発揮できることが求められます。

電気化学式ガス検知の長所と短所

電気化学式ガス・センサーが普及した理由として、出力の直線性、低消費電力、良好な分解能が挙げられます。更に、一度既知の濃度のターゲット・ガスを使って補正を行えば、測定時に非常に優れた再現性と精度を発揮します。過去数十年間で実現した技術の進歩によって、電気化学式ガス・センサーは、特定のガス・タイプに対して非常に良好な選択性を示すようになっています。

様々な利点を持つ電気化学式センサーは、まず初めに作業者の安全面から有毒ガス検知などを行う工業用アプリケーションに採用されました。このセンサーは運用上経済的であるため、領域内に有毒ガス監視システムを展開可能となり、鉱業、化学工業、バイオガス・プラント、食品生産、医薬品業界などの多くの産業分野において従業員の作業環境条件として安全性が担保されるようになりました。

センシング技術自体は常に進歩していますが、基本的な動作原理やそれに伴う欠点などは、電気化学式ガス検知のごく初期の頃から変わっていません。電気化学式センサーの有効期間は限られているのが普通で、通常6ヵ月から1年です。センサーの経時変化も、その長期的性能に大きく影響します。多くのセンサー・メーカーの仕様では、センサー感度は1年で最大20%変化するとされています。更に、ターゲット・ガスに対する選択性は大幅に改善されてはいるものの、他のガスに対する交差感度は依然としてゼロではなく、測定時の干渉や誤指示の可能性が増大する結果となっています。また、温度にも左右されるので、内部的な温度補償が必要です。

技術的課題

先進的なガス検知システムの設計において克服すべき技術的課題は、システムの様々な段階に応じて、3つのグループに分類できます。

まず、製造時の再現性や、センサーの特性評価およびキャリブレーションなど、センサーの製造に関わる課題があります。センサー自体の製造プロセスは高度に自動化されていますが、センサーごとにばらつきが生じるのは避けられません。このようなばらつきのため、生産時に特性評価とキャリブレーションを行う必要があります。

第二に、システムの寿命期間を通じて様々な技術的課題が存在します。これらには、シグナル・チェーンの設計や消費電力の検討といったシステム・アーキテクチャの最適化が含まれます。主に工業用アプリケーションにおいては、電磁両立性(EMC)や機能的安全性に対するコンプライアンスにかなりの重点を置くことが、設計コストや製品市場投入までの時間的側面でマイナスの作用を及ぼします。動作条件も大きく影響し、求められる性能と寿命を維持する上での課題を提起します。この技術の性質上、電気化学式センサーにはその寿命期間を通じて経時変化とドリフトが生じるのは避けられず、キャリブレーションやセンサーの頻繁な交換が必要となります。後述するように、過酷な環境下で使用した場合、この性能変化は一層加速されます。センサーの性能を維持しながらその寿命を延ばすことは、多くのアプリケーションにとって重要な条件の1つです。とりわけシステムの総所有コストが重要な要素となる場合はこの点が重視されます。

第三に、動作の延長手段を講じたとしても、すべての電気化学式センサーにはやはり寿命があり、寿命に達して性能が条件を満たさなくなると、交換が必要となります。寿命に達した状態を効果的に判定することは課題の1つであり、この課題が解決されれば、不要なセンサー交換を減らすことが可能となり、コストを大幅に削減できます。更に一歩進めて、どの時点でセンサーが使用不能になるかを予測することができれば、ガス検知システムの運用コストを一層低減できます。

電気化学式ガス・センサーの利用は、あらゆるガス検知アプリケーションで増え続けていますが、それに伴いこれらのシステムのロジスティクス、試運転、メンテナンスに関わる課題が生じ、総所有コストを増大させる結果となっています。したがって、この技術の短所(主にセンサー寿命が限られていること)による影響を緩和し、ガス検知システムの長期的な持続性と信頼性を確保するために、診断機能を備えたアプリケーション固有のアナログ・フロント・エンドが採用されています。

シグナル・チェーンの集積化による設計の複雑化を緩和

従来の複雑なシグナル・チェーンは、ほとんどの場合スタンドアロンのA/Dコンバータ、アンプ、その他のビルディング・ブロックを使って設計されており、設計者は電力効率や測定精度、シグナル・チェーンの占めるPCB面積などの面で妥協をせざるを得ませんでした。

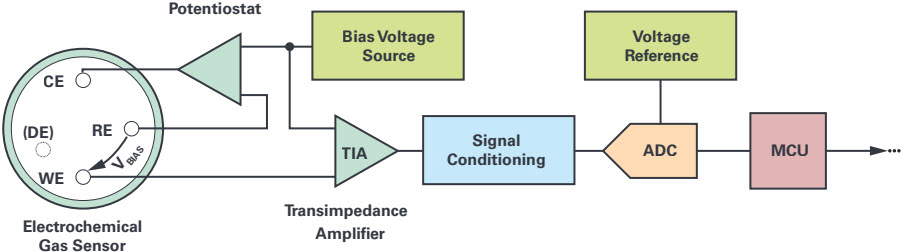

このような設計課題を抱えた一例が、複数のターゲット・ガスを測定するマルチガス構成の計測器です。各センサーを正常に動作させるには、それぞれ異なるバイアス電圧が必要です。また、各センサーの感度が異なることがあるので、シグナル・チェーンの性能を最大限に引き出すには、アンプのゲインを調整する必要があります。設計者にとっては、この2つの要素があるだけで、部品表や回路図を変更することなく種々のセンサーとインターフェースできる設定変更可能な測定チャンネルを設計することが、より一層複雑な作業になってしまいます。単一測定チャンネルの簡略化したブロック図を図1に示します。

図1 代表的な電気化学式センサーのシグナル・チェーン(簡略図)

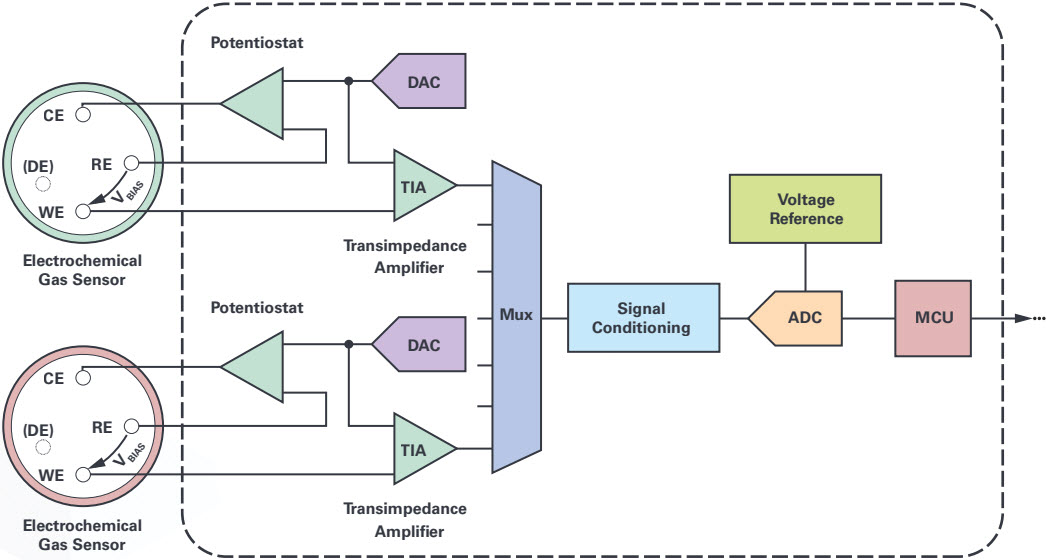

他のあらゆる電子システム同様、集積化は進化のための必然的なステップであり、より効率的で強力なソリューションの設計を可能にします。集積化されたシングルチップのガス検知シグナル・チェーンは、例えばTIA(トランスインピーダンス・アンプ)ゲイン抵抗を組み込んだり、D/Aコンバータをセンサーのバイアス電圧源として使用したりすることによって、システム設計を簡素化します(図2参照)。シグナル・チェーンを集積化すると、測定チャンネルをソフトウェアで自由に設定できるようになり、設計の複雑さを軽減しながら種々の電気化学式センサーとインターフェースを取ることが可能となります。更に、このように集積化されたシグナル・チェーンでは、必要な電力も非常に少なくて済みます。このことは、バッテリ寿命が重要な考慮事項となるアプリケーションにおいては極めて重要な要素となります。最後に、測定精度は、シグナル・チェーンのノイズ・レベルを低減した結果として改善されますが、場合によっては、より高性能のTIAやADCなどの信号処理コンポーネントの利用も有効です。

図2 デュアルチャンネル集積化ガス検知シグナル・チェーン(簡略図)

マルチガス計測器の例に目を戻すと、シグナル・チェーンの集積化によって以下のことが可能になります。

- シグナル・チェーンの複雑さを軽減する一方で、測定チャンネルを自由に設定できるので、1つのシグナル・チェーン設計を容易に再利用できます。

- シグナル・チェーンの占有するPCB面積が減ります。

- 消費電力が減ります。

- 測定精度が向上します。

センサーの性能低下と診断

シグナル・チェーンの集積化は大きな前進ですが、それだけでは、電気化学式ガス・センサーの基本的な欠点である経時劣化の問題を解決することはできません。当然ながら、これはセンサーの動作原理と構造に起因する問題です。使用条件も性能低下に影響し、センサーの寿命を縮めることがあります。センサーの精度は徐々に低下していき、やがて信頼性が失われ、その用途に適さなくなってしまいます。このような場合は通常、装置をオフラインにしてセンサーを手動で点検しますが、これには時間もコストもかかります。センサーは状態に応じて、キャリブレーションし直して再利用できる場合もあれば、交換が必要となる場合もあります。いずれも、かなりのメンテナンス・コストを要する作業です。しかし、電気化学的診断技術を利用すれば、センサーの状態を分析して、性能の変化を効果的に補償することができます。

性能の低下に影響する一般的な要因には、高温、湿度、ガス濃度、電極被毒などがあります。高温(50°C超)への曝露は、短時間であれば一般的には許容できます。しかし、繰り返し高温下でセンサーを使用すると、電解質が蒸発して、基準指示値にオフセットが生じたり応答時間が遅くなるといった不可逆的な損傷を引き起こす可能性があります。一方、非常に低い温度下では(–30°C未満)、センサーの感度と応答性が大幅に低下します。

また、湿度はセンサーの寿命にはるかに大きな影響を与えます。電気化学式ガス・センサーの理想的な動作条件は、温度20°C、相対湿度60%です。相対湿度が60%を下回るとセンサー内の電解質が蒸発してしまい、応答時間に悪影響を及ぼすおそれがあります。逆に湿度が60%を上回ると、空気中の水分がセンサーに吸収されることで電解質が希釈され、センサーの特性に影響を与える可能性があります。加えて、水分の吸収によりセンサーにリークが生じてピンが腐食することも考えられます。

以上に述べた性能低下のメカニズムは、その程度が極端でない場合でもセンサーに何らかの影響を与えます。つまり、例えば電解質の減少は自然に生じるもので、センサーの寿命に影響します。電気化学式ガス・センサーの中には10年以上使用できるものもあるとはいえ、センサーの寿命は、使用条件に関わらず、このような経年変化プロセスによって制限されます。

センサーの分析は、電気化学インピーダンス分光法(EIS)やクロノアンペロメトリ(センサーの出力を見ながらバイアス電圧にパルスを加える)といった手法を使って行うことができます。

EISは周波数領域の分析測定で、サイン波信号(通常は電圧)を使って電気化学システムを励起することによって行います。更に電気化学セルを流れる電流を周波数ごとに記録し、これを使ってセルのインピーダンスを計算します。通常、これらのデータはナイキスト線図とボーデ線図として表されます。ナイキスト線図は複素インピーダンス・データを表し、それぞれの周波数ポイントはx軸上の実部とy軸上の虚部によってプロットされます。このデータ表現の大きな欠点は、周波数情報が失われてしまうことです。ボーデ線図は、インピーダンスの大きさおよび位相角度と周波数の関係を表します。

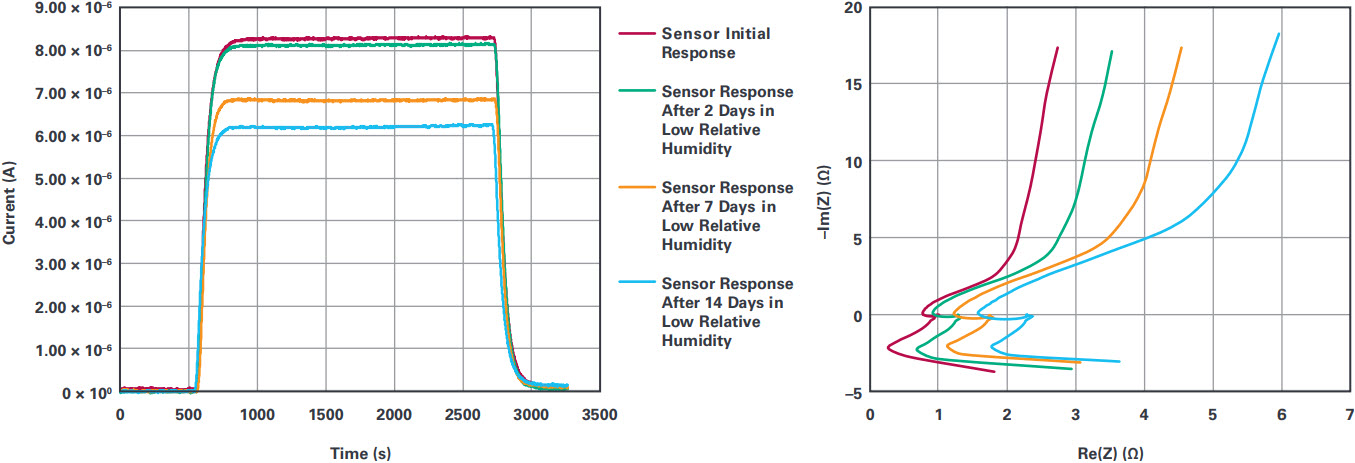

実験測定の結果は、センサー感度の低下とEISテスト結果の変化の間に、強い相関関係があることを示しています。図3の例は、電気化学式ガス・センサーを低湿度(10% RH)の高温(40°C)環境下に置いてストレスを加えた場合の、加速寿命テストの結果を示しています。実験中はセンサーを周期的に環境チャンバから取り出し、状態を安定させるために1時間放置しました。その後、既知のターゲット・ガス濃度での基準感度テストとEISテストを実施しました。テスト結果は、センサー感度とインピーダンスの相関関係を明確に示しています。この測定の欠点を挙げるとすれば、時間がかかることで、1Hz未満の周波数での測定にはかなりの時間を要します。

図3 低相対湿度下での加速寿命テスト時におけるセンサー感度(左グラフ)とインピーダンス(右グラフ)の相関関係

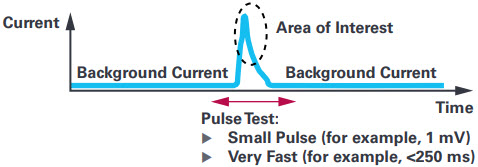

クロノアンペロメトリ(パルス・テスト)は、センサー状態の分析に利用できるもう1つの方法です。測定は、センサーのバイアス電圧に重ねて電圧パルスを加え、電気化学セルに流れる電流を観察することによって行います。一般的にパルスは非常に小さく(例えば1mV)かつ短い(例えば200ms)ものなので、センサー自体の動作を妨げることはありません。このため、ガス検知装置を通常どおり動作させながら、高い頻度でテストを行うことができます。クロノアンペロメトリは、より時間のかかるEIS測定を行う前に、センサーが物理的に装置に挿入されているかどうかや、センサー性能に変化の兆しがないかどうかをチェックするために使用できます。出力パルスに対するセンサー応答の例を図4に示します。

図4 クロノアンペロメトリ・テストの結果の例

以上に述べたセンサー・インタロゲーション手法は、電気化学分野において数十年間にわたって使われてきました。しかし、通常これらの測定に使われる装置は、高価でかさばります。実用および予算の観点からして、現場に展開された大量のガス・センサーのテストにこのような装置を使用することは、現実的ではありません。リモート式の組み込みセンサーによる状態分析を可能にするには、診断機能をシグナル・チェーンの一部として直接組み込む必要があります。

診断機能を組み込めば、人間が介入することなく、ガス・センサーを自律的にテストすることができます。生産時にガス・センサーの特性評価が行われている場合は、センサーから得られるデータをそれらの特性評価のデータセットと比較して、センサーの現状に関する判断材料を得ることができます。これに基づき、スマート・アルゴリズムを使ってセンサー感度の低下を補償することも可能です。更にセンサーの履歴を記録することでセンサーの寿命を予測し、交換が必要になった場合はそれをユーザに知らせることができます。組み込み診断機能は、最終的にガス検知システムのメンテナンスの必要性を軽減して、センサーの寿命を延ばします。

工業用アプリケーションのシステム設計上の課題

工業環境においては特に、安全と信頼性が最重要視されます。ガス検知システムについては、それらのシステムが定められた条件を満たし、化学工場などの過酷な工業環境で使用した場合でもすべての機能を確実に維持できるように、厳格な規則が定められています。

電磁両立性(EMC)は、一般的な電磁環境下において、様々な電子機器が互いに干渉することなく正しく動作できるようにする能力です。EMCに関するテストには、例えば放射妨害波や放射耐性があります。妨害波テストは、システムの不要な妨害波を調べてそれらを減らすためのものですが、放射耐性テストは、他のシステムからの干渉がある中で、システムがその機能を維持する能力を確かめるものです。

電気化学式ガス・センサーは、その構造自体がEMC性能に悪影響を与えます。つまり、センサーの電極がアンテナのような役割を果たし、近傍にある電子システムからの干渉を拾う可能性があります。作業者用の携帯型安全装置のようなワイヤレス接続式のガス検知装置では、この傾向が更に顕著になります。

通常、EMCテストは非常に時間のかかるプロセスで、そのシステム設計がすべての条件を満たすようになるまで、最終的に設計を何度も繰り返す必要があります。このテストは、製品開発に投入するコストと時間に大きく影響します。EMCに関する条件を満たすために予めテストされた集積化シグナル・チェーン・ソリューションを使用すれば、時間とコストの両方を減らすことができます。

もう1つの重要な検討事項(これは技術的な課題でもあります)は、機能的な安全性です。定義上、機能的安全性とは、有害事象を防止するために保護または是正のためのメカニズムを作動させる可能性のある、潜在的な危険状態を検出することを言います。更に、安全機能が提供するリスク軽減の相対的レベルは、安全度水準(SIL)として定義されます。機能的安全性に関する条件は、当然ながら工業規格に取り入れられています。

工業用ガス検知アプリケーションにおける機能的安全性の重要性が最も関係するのは、爆発性あるいは可燃性のガスが存在する可能性のある環境での安全動作です。化学プラントや鉱山施設が、このようなアプリケーションの典型的な例です。機能的安全性の基準を満たすには、そのシステムが機能的に十分な安全度水準を備えていることを確認する必要があります。

アナログ・デバイセズのシングルチップ電気化学測定システム

前述の課題を解決して、より高性能で正確、しかも高い競争力を備えたガス検知システムをユーザが設計できるように、アナログ・デバイセズはADuCM355を発表しました。このデバイスは、ガス検知アプリケーションや水分析アプリケーションをターゲットとしたシングルチップ電気化学測定システムです。

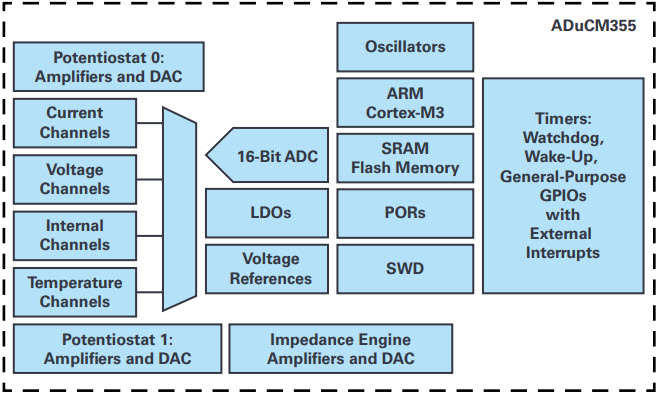

ADuCM355は、2つの電気化学式測定チャンネルと、センサー診断に使用するインピーダンス測定エンジン、および超低消費電力のミックスドシグナルARM® Cortex®-M3マイクロコントローラを内蔵しています。マイクロコントローラは、ユーザ・アプリケーションの実行、センサー診断、および各種補償アルゴリズムを実行します。図5にADuCM355の簡略化した機能ブロック図を示します。

図5 ADuCM355の簡略化機能ブロック図

市場の動向と顧客のニーズを理解することで、アナログ・デバイセズは以下の要素を内蔵した高集積のオンチップ測定システムを設計しました。

- 16ビット、400kSPSのA/Dコンバータ

- 電気化学セル用のバイアス電圧を生成する2つのデュアル出力D/Aコンバータ

- 超低消費電力、低ノイズのTIAアンプ内蔵ポテンショスタット(2個)

- 高速TIA内蔵の12ビット高速D/Aコンバータ

- 診断測定を可能にするアナログ・ハードウェア・アクセラレータ(波形発生器、デジタル・フーリエ変換ブロック、およびデジタル・フィルタ)

- 内部温度センサー

- 26MHz ARM Cortex-M3マイクロコントローラ

ADuCM355は、電気化学ガス検出の技術的課題を解決する手段を提供します。2つの測定チャンネルは、最も一般的な3電極ガス・センサーだけでなく、4電極センサー構成もサポートしています。4つめの電極は診断用として使用するか、デュアル・ガス・センサーの場合に2つめのターゲット・ガス用の作用電極として使用します。どちらのポテンショスタットも、センサーのバイアス電圧を維持したまま休止モードに設定して消費電力を抑えることができますが、バイアス電圧が維持されているので、セトリングして正常動作するまでに要する時間が短縮されます。アナログ・ハードウェア・アクセラレータ・ブロックは、電気化学インピーダンス分光法やクロノアンペロメトリなどのセンサー診断測定を可能にします。更に、内蔵マイクロコントローラは、補償アルゴリズムの実行、キャリブレーション・パラメータの保存、およびユーザ・アプリケーションの実行のために使用できます。また、ADuCM355はEMC条件を念頭に設計されているほか、予めEN 50270規格に基づいてテストされています。

内蔵マイクロコントローラが不要なアプリケーション用に、フロントエンドのみのバージョンであるAD5940も用意されています。

まとめ

最近まで、電気化学式ガス・センサーがユビキタス・センシングの時代に入ることを阻んでいた技術的課題がいくつかありましたが、技術革新の結果、これらの課題に効率的に対処する上で必要なすべての知識とツールが使用できるようになりました。低コストのワイヤレス空気質モニタからプロセス制御および作業者用の安全アプリケーションに至るまで、シグナル・チェーンの集積化と組み込みの診断機能は、これらのセンサーを広範に使用することを可能にする一方で、メンテナンスの必要性軽減、精度向上、センサー寿命の延長、コスト削減などを実現します。