チョーク結合トポロジで2フェーズバックコンバータの性能を改善

要約

マイクロプロセッサの電源には、通常、インターリーブ方式のマルチフェーズコンバータや同期整流バックコンバータを使用します。この場合の問題は、インダクタに大きなリップル電流が流れるため、スイッチング損失が比較的大きくなる点です。マルチフェーズコンバータを結合チョークトポロジとすれば、このスイッチング損失は小さくなります。結合チョークは、出力リップル電圧を増大させることなく位相リップルを低減し、電源効率を高めます。さらに、チョーク結合トポロジとより小さな漏れインダクタンスによって、コンバータの過渡応答も改善されます。

同様のアーティクルはマキシムの「エンジニアリングジャーナルvol. 67」 (PDF、5MB)にも掲載されました。

同様のアーティクルが「Power Electronics Technology」の2009年5月号に掲載されました。

はじめに

最近の高性能マイクロプロセッサは、電源に、過渡応答が高速で大電流が取り出せる低電圧のDC-DCコンバータを必要とします。1V以下の電圧で100A以上もの電流が必要とされています。それだけでなく、ナノ秒単位の負荷電流の変化にも対応する必要があります。負荷が変化しても、狭いレギュレーション範囲内に出力電圧を収める必要もあります。ただし、負荷電流が増加したとき、レギュレーション範囲内で出力電圧が若干低下する「ドループ」は許容されます。

マイクロプロセッサの電源には、一般に同期整流バックコンバータが用いられます。これらのコンバータはバスコンバータから得た12V入力を1.0V以下へとステップダウンするのが普通です。しかし、バックコンバータには、高レベルの定常状態と負荷変動に対する高速過渡応答が求められるため、小さなインダクタを使って、電流の急上昇に対応するとともに出力コンデンサの小型化を行います。しかし、この方法にも欠点があります。インダクタ値が小さいためインダクタに大きなリップル電流が発生し、コンバータのスイッチング損失が増大してしまいます。

インターリーブ方式のマルチフェーズコンバータとすると、出力コンデンサに流れるリップル電流のかなりの部分をキャンセルします。その結果、リップル電圧に影響を与えることなく出力コンデンサの容量を引き下げることができます。また、フェーズ当りのインダクタンスを小さくし、負荷電流の変動に対する応答速度を高めることもできます。しかし、この方式も完全ではありません。非結合マルチフェーズバックコンバータでフェーズ当りのインダクタンスを小さくすると、位相リップル電流が増大し、スイッチング損失と銅損失が増加してしまいます。

このような問題を解決する方法が、チョーク結合トポロジを採用したマルチフェーズコンバータです。この方法では出力リップル電圧を変化させずに位相リップルを削減するため、スイッチング損失が増大することがありません。さらに、漏れインダクタンスの小さなチョーク結合を使用することによって、コンバータの過渡応答も改善可能です。

チョーク結合トポロジ

マルチフェーズのバックコントローラやバックコンバータには、業界標準と言える製品が各種存在します。このアーティクルではMAX8686コントローラを例として、マルチフェーズコンバータについてチョーク結合トポロジと非チョーク結合トポロジの性能を比較します。2つのMAX8686コントローラを使って、2フェーズのバックコンバータを構成します。

MAX8686は電流モードの同期整流PWMステップダウンレギュレータで、MOSFETも集積されています。入力は4.5V~20Vで、出力電圧は0.7V~5.5Vの範囲で可変です。出力電流は、1フェーズ当り最大25Aで、単相回路を構成することも多相回路を構成することもできます。マルチフェーズ動作では、MAX8686をマスターモードあるいはスレーブモードとして使用します。

図1は、比較する2種類のアプローチ、チョーク結合トポロジと非チョーク結合トポロジの2フェーズコンバータです。LOUT_WINDING1とLOUT_WINDING2は、チョーク結合の2つの巻線あるいは物理的に分離した2つのインダクタとします。チョーク結合を使用する場合、2つの巻線がどのように接続されているのか(同相か逆相か)が非常に重要となります。

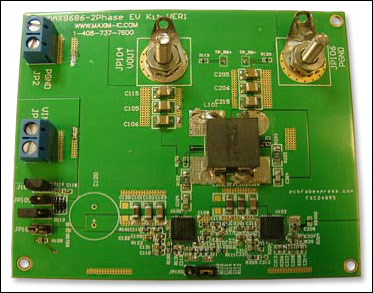

MAX8686を用いて製作したプロトタイプ基板を図2に示します。コンバータの動作周波数は400kHzで、12Vの入力電圧から1.2Vの出力電圧を取りだします。最大定格電流は50Aです。実際の動作では、わずか200 LFMの空気流を与えただけで、温度を+70℃に抑えつつ40Aの出力電流を得ることができます。

図1. チョーク結合を使用した2フェーズバックコンバータの回路図。巻線は逆相接続です。この接続方法のとき最も高い性能が得られます。点線内では2つのインダクタを使用し、磁気的結合を減らします。この場合、接続方法による違いはありません。

図2. 2つのMAX8686 (PWMコントローラ)と結合チョークを用いたプロトタイプ基板。出力電圧1.2Vで最大電流50Aを供給可能です。

インダクタに関する問題

2つのインダクタを使用した場合のインダクタ電流波形とLX電圧波形を図3に示します。使用したインダクタは、Vishay®の0.56µH-IHLP-4040DZ-11です。

インダクタ電流は出力コンデンサでまとめられます。図3bと図3cは、同じ波形を、2つの巻線を持つチョーク結合を使用した場合について示したものです。チョーク結合には、自己インダクタンスが0.6µH (typ)、漏れインダクタンスが0.3µH (min)のHM00-07559LFTR (BI Technologies社)を使用しました。図3bは、チョーク結合の巻線を逆相接続した場合、図3cは同相接続した場合です。同相接続はフェーズ電流が大きくなりコンバータの効率が低下するため推奨しません。

図3aを見ればわかるように、2つのインダクタを使用すると、各インダクタを1フェーズ中に流れる電流パルスは1つだけとなります。これに対し、チョーク結合を用いた図3bと図3cでは、1スイッチングサイクル当り2つの電流パルスが得られます。ただし、チョーク結合を同相接続した場合、第2フェーズがオンとなったとき、電流は増えるのではなく減ってしまいます。チョーク結合を逆相接続すると、リップル電流がキャンセルされます。2つのインダクタを使用した場合は、両者の間に相互インダクタンスが存在しないため、どのように接続しても同じです。図3dは、チョーク結合を逆相接続し、40Aの負荷電流を流したときの波形です。

図3a

2つのチョークを使用した2フェーズ基板

Ch1:マスターLX電圧、Ch2:スレーブLX電圧

Ch3:マスターインダクタ電流、Ch4:スレーブインダクタ電流

VIN = 12V、VOUT = 1.2V/無負荷

図3b

逆相接続のチョーク結合を使用した2フェーズ基板

Ch1:マスターLX電圧、Ch2:スレーブLX電圧

Ch3:マスターインダクタ電流、Ch4:スレーブインダクタ電流

VIN = 12V、VOUT = 1.2V/無負荷

図3c

同相接続のチョーク結合を使用した2フェーズ基板

Ch1:マスターLX電圧、Ch2:スレーブLX電圧

Ch3:マスターインダクタ電流、Ch4:スレーブインダクタ電流

VIN = 12V、VOUT = 1.2V/無負荷

図3d

逆相接続のチョーク結合を使用した2フェーズ基板

Ch1:マスターLX電圧、Ch2:スレーブLX電圧

Ch3:マスターインダクタ電流、Ch4:スレーブインダクタ電流

VIN = 12V、VOUT = 1.2V/40A

図3. チョーク構成が異なる場合の波形から、コンバータの性能差が分かります。図3aと図3bは、ディスクリートのインダクタを使用した場合とインダクタ結合を使用した場合の比較です。図3cと図3dはそのチョーク結合を同相接続した場合と逆相接続した場合の比較です。注:チョーク結合を同相接続すると、リップル電流は増えて効率は低下します。この同相接続は推奨しません。

効率と過渡応答を最適化するためには、適切な出力インダクタを選ぶ必要があります。インダクタンス値は、どこまでのリップル電流をインダクタに流して良いかを基に算出します。チョークのDC抵抗を一定に保ってインダクタンスを大きくするとリップル電流が減少して効率が上昇します。しかしインダクタンスを大きくするためには巻線を増やす必要があるため、インダクタが大型になってしまいます。しかも、抵抗値を一定に保つためには巻線の直径を大きくする必要もあり、インダクタはさらに大型化してしまいます。

インダクタ値を大きくすると、負荷トランジェント時における出力インダクタの電流スルーレートが低下します。各フェーズの負荷電流に対するリップル電流の割合をLIRと言います。LIR値は0.2~0.5程度が使われます。複数フェーズによってリップル電流をキャンセルする場合、もう少し高いLIRでも構いません。つまり、最適なLIRとするためには、DC抵抗値が低く、かつ、ピークインダクタ電流よりも飽和電流が大きいインダクタを選ぶ必要があります。インダクタのDC抵抗を利用して出力電流を検出する場合、MAX8686を電流モードで動作させる際に必要な振幅を持つ電流検出信号が得られるDC抵抗値でもある必要があります。電流検出信号は、ノイズの影響を避けるために、10mV以上のレベルを推奨します。

コンデンサに関する問題

この電源回路には、入力コンデンサが使用されています。理由は、DC入力ソースから取り出す電流のピークを抑えるため、また、電源回路のスイッチングによるリップル電圧とノイズを引き下げるためです。この入力コンデンサは、スイッチング電流によるリップル電流条件を満足する必要があります。出力側負荷に大きなステップ変化が生じたとき、入力側に大きな電圧トランジェントが生じないように、低ESR (等価直列抵抗)のアルミ電解コンデンサ、ポリマーコンデンサ、セラミックコンデンサとすべきです。コンデンサメーカーから得たリップル電流仕様も詳しく検討し、温度ディレーティングにも注意すべきです。10℃~20℃の温度上昇は許容範囲です。高周波リンギングの削減を目的として小容量の低ESL (等価直列インダクタンス)セラミックコンデンサを並列に追加することも考えられます。

出力コンデンサは、実際の容量値、ESR、ESL、および定格電圧などを考慮して選びます。これらはいずれも、全体的な安定度、出力電圧リップル、および過渡応答に影響するパラメータです。出力リップル電圧は、出力コンデンサに蓄えられた電荷、ESRによる電圧降下、そしてコンデンサへ流れる電流によるESLに分けられます。以下に、コンデンサを選ぶ際に必要となる数式を紹介します。

設計計算

前提条件

VIN = 12V、VOUT = 1.2V、IOUT = 50A、η = 0.85

動作周波数 = 400kHz、N = 2

N = フェーズ数、η = 効率

インダクタ値の計算

まず、コンバータの消費電力と入力電流を算出します。

POUT = VOUT × IOUT PIN = POUT/η PDISS = PIN - POUT 60W = 1.2V × 50A 70.58W = 60W/0.85

よって

PDISS = 10.58W (70.58W - 60W) IIN(av) = PIN/VIN = 70.58W/12V = 5.882A

次に、出力インダクタの値を算出します。

LIR = インダクタリップル電流係数 = ΔI/IOUT = 0.2

ΔI  ?rev=d720d67b510742a4b68b7559393f30ef" 0.2 × IOUTについて解きます(出力リップルの計算で必要になります)

?rev=d720d67b510742a4b68b7559393f30ef" 0.2 × IOUTについて解きます(出力リップルの計算で必要になります)

インダクタ値がこの値に近い市販品は0.56µHで、そのDC抵抗値は0.0017Ωです。

ピーク電流の計算

入力コンデンサ(CIN)の計算

N × D = 0.235であり、N × D < 1において

ただし、IIN(RMS)は入力コンデンサを流れるRMSリップル電流です。

出力リップル電圧(VRIPPLE)の計算

ESR = (2.5/6) × 10-3 (出力コンデンサのESR)

ESL = (1/6) × 10-9 (ESL - 出力コンデンサの寄生インダクタンス)

COUT = 600µFとすると

VRIPPLEは以下で求められます。

つまり、完全なVRIPPLE電圧は次式で表されます。

VRIPPLE (COUT) + VRIPPLE (ESL) + VRIPPLE (ESR)

よって

VRIPPLE = approximately 10mV

チョーク結合トポロジによる性能の向上

図4aと図4bは、チョーク結合を使用したコンバータと2つのインダクタを使用したコンバータのトランジェント負荷に対する応答の比較です。チョーク結合を使用すると過渡応答が大幅に改善されることがわかります。理由は、チョーク結合の場合、トランジェント負荷を制限するのは自己インダクタンスではなく、漏れインダクタンスだけだからです。この設計では、位相インダクタンスの低下はありません。

図4a

2つの個別のインダクタを使用した2フェーズ基板

トランジェント負荷

Ch2:出力電圧

VIN = 12V、VOUT = 1.2V/5A–25A–5A

図4b

逆相接続のチョーク結合を使用した2フェーズ基板

トランジェント負荷

Ch2:出力電圧

VIN = 12V、VOUT = 1.2V/5A–25A–5A.

図4. 2つの個別のインダクタを使った場合(図4a)とインダクタ結合の場合(図4b)の逆相過渡応答を示す波形。

図5aと図5bは、全負荷時の出力リップル電圧波形を比較したものです。図6の曲線は、結合タイプと非結合タイプの2フェーズコンバータの効率です。この図からも、チョーク結合とすると効率が高くなることがわかります。なお、軽負荷のときにはチョーク結合のほうが低効率となっていますが、これは、チョーク結合のほうが無負荷時電流が多いためです。一方で重負荷となったときは、チョーク結合トポロジのほうが高効率となります。

図5a.

図5b.

図5. インダクタ結合(チョーク結合、図5a)の出力リップルは、2つの個別のインダクタ(個別のチョーク、図5b)の場合のリップルよりも大幅に少なくなります。

図6. 重負荷では、インダクタ結合のほうが変換効率が高くなります。軽負荷では、2つの個別インダクタを使用したほうが若干効率が高くなります。

*Suresh KariyadanはMaximを退社しました。