デジタル・アイソレータの構造

デジタル・アイソレータは、サイズ、速度、消費電力、使いやすさ、信頼性などの面で、フォトカプラを凌ぐ大きな利点を備えています。

長年にわたり、工業用、医療用などの分野において絶縁システムの設計者が安全なアイソレーションを実現するために選択できるオプションは限られており、妥当な選択肢はフォトカプラだけでした。しかし今日のデジタル・アイソレータは、性能、サイズ、電力効率、集積度などの面で優れた利点を備えています。デジタル・アイソレータの3つの主要要素の特性と相互依存性を理解することは、適切なデジタル・アイソレータを選ぶ上で重要です。これらの要素とは、絶縁素材、その構造、そしてデータ転送方法です。

設計者は、安全規則上の理由や、グラウンド・ループなどからのノイズを減らすといった理由から絶縁を行います。ガルバニック絶縁は、安全を阻害する電気的な接続やリーク経路のない、確実なデータ転送を実現します。しかし絶縁には、遅延、消費電力、コスト、サイズなどに関する制約も伴います。デジタル・アイソレータの目標は、このような不利益を最小限に抑えながら、安全上の要求を満たすことです。

従来から使われているフォトカプラの最大の欠点は、かなりの電力を消費することと、データ・レートが1Mbps未満に制限されることです。電力効率の良い高速のフォトカプラもありますが、コストが高くなるという不利益を伴います。

デジタル・アイソレータは、フォトカプラの使用に伴うこのような不利益を軽減するために、10年以上前に導入されました。デジタル・アイソレータは、CMOSベースの回路を使用してコストと消費電力を大幅に削減すると同時に、データ・レートを著しく向上させます。これらの特性は、最初に述べた3つの要素によって決まります。絶縁材料は本質的な絶縁能力を決定するものであり、安全基準を満たすことができるようなものが選ばれます。構造とデータ転送方法は、上に挙げた種々の不利益を解消できるようなものが選ばれます。これら3つの要素すべてを連携させてバランスの取れた設計目標を実現できるようにする必要がありますが、安全規則への適合だけは、妥協することも「バランスを取る」こともできません。

絶縁材料

デジタル・アイソレータはファウンドリCMOSプロセスを採用しており、その材料はファウンドリ内で一般に使われるものに限定されます。規格外の材料は生産工程を複雑にし、生産性の低下とコストの増大を招きます。一般的な絶縁材料には、薄膜に加工できるポリイミド(PI)などのポリマーや、二酸化珪素(SiO2)があります。これらはいずれもよく知られた絶縁材料で、長年にわたり標準的な半導体プロセスで使われてきました。ポリマーは多くのフォトカプラの基礎として使われてきたもので、高電圧絶縁材としての実績があります。

通常、各種の安全規格には、1分間耐電圧定格(通常2.5kVrms~5kVrms)と動作電圧(通常125Vrms~400Vrms)が規定されています。強化絶縁の証明の一部として、これよりも短い時間と高い電圧(例えば50μsで10kVpeak)を規定している規格もあります。表1に示すように、ポリマー/ポリイミドベースのアイソレータが最良の絶縁特性を発揮します。

| ポリマーベースの フォトカプラ |

ポリイミドベースの デジタル・アイソレータ |

SiO2ベースの デジタル・アイソレータ |

|

| 耐電圧(1分間) | 7.5kV rms | 5kV rms | 5kV rms |

| 動作電圧400Vrmsでの寿命 | 25年間 | 50年間 | 25年間 |

| 強化絶縁時のサージ・レベル | 20kV | 12kV | 7kV |

| 絶縁距離(絶縁層の厚さ) | 400μm | 14μm~26μm | 7μm~15μm |

ポリイミドベースのデジタル・アイソレータはフォトカプラと同様の特性を備えていますが、標準的な動作電圧での寿命はフォトカプラを上回っています。また、SiO2ベースのアイソレータはサージに対する保護能力が弱いので、医療などのアプリケーションには使用できません。

各フィルムの固有応力も異なります。ポリイミドの応力はSiO2より低いのですが、必要に応じて厚さを増すことができます。SiO2の厚さは制限されていて、そのため絶縁能力にも限界があります。15μmを超える厚さのものに応力がかかると、プロセス中にウェーハでクラックが生じたり、アイソレータを使用しているうちに剥離が生じたりします。一方、ポリイミドベースのデジタル・アイソレータの中には、厚さ26μmに及ぶ絶縁層を使用しているものもあります。

アイソレータの構造

フォトカプラはLEDの光を使用するのに対し、デジタル・アイソレータは、トランスまたはコンデンサを使用して、絶縁層越しにデータを磁気的あるいは容量的に結合します。

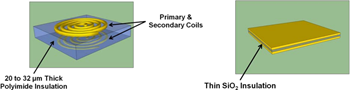

トランスは、図1に示すようにコイルにパルス電流を流して小さい局部的磁界を発生させ、それによってもう一方のコイルに電流を発生させます。電流パルスは1nsという短いものなので、平均電流は低い値です。

図1. ポリイミドの厚い絶縁層を持つトランス - 電流パルスが磁界を発生させて、2次コイルに誘導電流が発生します(左)。

薄いSiO2の絶縁層を持つコンデンサ - 絶縁層越しに結合する低電流の電界を使用しています(右)

また、トランスは差動式で、100kV/μsという優れたコモンモード過渡対圧性を備えています(フォトカプラでは通常約15kV/ μs)。磁気的結合におけるトランス・コイル間距離への依存性は、容量性結合におけるプレート間距離への依存性よりも小さくなっています。これはトランス・コイル間の絶縁層を厚くすることを可能にし、結果として絶縁能力を高めます。ポリイミドを使用するトランスは、SiO2を使用するコンデンサと比較して、低応力のポリイミド・フィルムと組み合わせることで高レベルの絶縁を実現することができます。

また、コンデンサはシングルエンド動作であり、コモンモード・トランジェントの影響を受けやすくなります。これはコンデンサの差動ペアで補償できますが、サイズが大きくなり、コストも増大します。

コンデンサの利点の1つは、結合電界の生成に低電流を使用していることです。これは、25Mbpsを超える高いデータ・レートで生きてきます。

データ転送方法

フォトカプラは、LEDの光を使用して絶縁層越しにデータを転送します。LEDはロジック・ハイでオンになり、ロジック・ローでオフになります。フォトカプラはLEDがオンになっている間は電力を消費するので、消費電力が問題になる場合にはあまり良い選択とは言えません。ほとんどのフォトカプラでは、入力や出力におけるシグナル・コンディショニングを設計者が行わなければなりませんが、これは必ずしも容易な仕事ではありません。

デジタル・アイソレータは、より高度な回路を使用してデータのエンコードとデコードを行い、より高速のデータ転送を可能にしています。また、USBやI2Cなどの複雑な双方向インターフェースを扱うことができます。

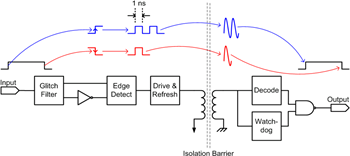

方法の1つは、立上がりエッジと立下がりエッジを、トランスを駆動するダブル・パルスまたはシングル・パルスとしてエンコードすることです(図2)。これらのパルスは、デコードされて2次側の立上がり/立下がりエッジに戻されます。この方法はフォトカプラのように連続して電力を使用しないので、消費電力はフォトカプラの1/10から1/100になります。定期的にDCレベルを更新する場合は、リフレッシュ回路を含めることができます。

図2. データ・エンコード・エッジをシングル・パルスまたはダブル・パルスとして伝送する方法

もう1つの方法は、フォトカプラが光を使用するのとほぼ同じようにRF変調信号を使用することで、ロジック・ハイの場合は連続的にRF伝送が行われます。つまりロジック・ハイ信号では連続的に電力を消費するので、これはパルスによる方法よりも多くの電力を消費します。

同相ノイズ除去には差動方式を使用することもできますが、この場合は、トランスのような差動素子と組み合わせて使う方法が最も適しています。

適切な組み合わせの選択

デジタル・アイソレータは、サイズ、速度、消費電力、使いやすさ、信頼性などの面で、フォトカプラを凌ぐ大きな利点を備えています。デジタル・アイソレータには、絶縁材料、構造、およびデータ伝送方法の様々な組み合わせに応じて様々な製品があり、程度の差はあるものの、それぞれの製品が各アプリケーションに適した属性を備えています。既に述べたように、ポリマーベースの材料は、最も確実な絶縁能力を備えています。この材料はほとんどすべてのアプリケーションに使用可能ですが、その利点を最も生かすことができるのは、健康管理や工業用重機などの非常に要求の厳しいアプリケーションです。ポリイミドで最も確実な絶縁を実現しようとすると、その厚さがコンデンサに適した値より大きくなってしまうことがあります。したがって、コンデンサベースの絶縁は、安全絶縁が求められない機能絶縁に最も適しています。安全絶縁が求められる場合には、トランスベースの絶縁が最も有効です。トランスの差動特性の利点がフルに生きる差動データ伝送方法と組み合わせて使用すれば、特に有効です。