AN-892: 温度計測の理論と実践上のテクニック

熱伝達の理論

一般に、熱は高温の物体から低温の物体に伝達します。システム(冷凍器など)で強制的にエネルギー伝達を行うことにより、低温領域から高温領域に熱を伝達させることもできます。

熱伝達には、基本的に以下の3つの方法があります。

- 伝導

- 対流

- 放射

伝導

固体における熱伝達で最もよくある形態が伝導です。微視的レベルで言えば、急速に移動または振動する高温の原子や分子が隣接する原子や分子に作用し、エネルギー(熱)の一部を隣接する原子に伝達することによって、伝導が行われます。

対流

液体や気体における主な熱伝達の形態が対流です。この用語は、伝導と液体の流れの2つの影響を表すときに使用します。対流では、伝導による熱の伝達のほかに、液体の高温部や低温部の移動によって熱成分が伝達します。

放射

放射は、どのような形態の媒体も存在しない場合に生じ得る唯一の熱伝達形態です。このため、真空における熱伝達は放射のみです。熱の放射は、物質内部の原子や分子の運動そのものによって発生します。放射の量は温度の上昇にともなって増加するため、高温から低温へのエネルギーの正味移動量そのものになります。

事実: PCボードの主な熱伝達の形態は伝導です

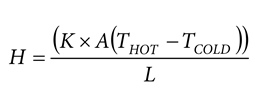

PCボードの一方の端が他の端よりも高温のとき、エネルギーはPCボードを伝って低温の方の端に伝達されます。速度の高い粒子が速度の低い粒子に衝突し、エネルギーの正味伝達量が低速の粒子の方に移動します。伝導の熱伝達の速度は、次式で表すことができます。

ここで、

H=単位時間あたりの伝導エネルギー(ジュール/秒)

K=銅の熱伝導率(385W/(m·K)、室温時)

A=PCボード上の銅面積

T=温度

L=高温の物体と低温の物体の間の距離

図4に、熱が伝わる媒体(銅など)の面積が大きくなると、高温の物体から低温の物体への熱の移動が速くなることを示します。同じように、銅の面積を小さくすると、熱の伝達速度が低下します。このことから、2つの物体の距離が長くなれば、低温の物体を加熱するのに時間がかかるということがわかります。

銅は優れた熱導体であるため、熱源から熱を放散させる方法として多くのPCボード設計でよく利用されています。銅よりも優れた熱伝導性がある物質は、銀とダイヤモンドだけです(表1を参照)。

| Material | Thermal Conductivity (W/m•K) |

| Diamond | 1000 to 2600 |

| Silver | 406 |

| Copper | 385 |

| Gold | 320 |

PCボードの温度を測定するための正しいPCボード・レイアウト

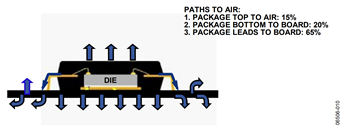

ピンからPCボードの熱の60~65%がチップ温度センサに伝わります。GNDピンは基板に接続するため、温度センサと熱源との間の熱抵抗値が最も低くなります(図5を参照)。

PCボードの温度を効率的に測定する方法

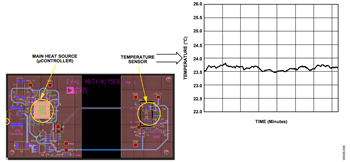

次に示す条件に従い、図6に示すように、温度センサでまずPCボードの温度を、次に主な熱源の温度を追跡し正確に測定します。

- 温度センサと熱源のに間は共通のGNDプレーンを1枚使用します。

- 温度センサのGNDピンをすべて熱源のGNDプレーンに接続します。

- PCボード上で温度センサを熱源にできる限り近く配置します。

ほとんどの場合、PCボードや部品の温度を測定するのにIC温度センサを使用するため、図5と図6に示すPCボードのレイアウト方法を利用することができます。

周囲温度を測定するための正しいPCボード・レイアウト

設計者の多くは、PCボードの温度を測定しようとはしません。むしろ、周囲温度のほうを測定したいと考えています。では、PCボード上の熱源が温度センサによる周囲温度の測定を阻害しないようにするにはどうすればよいでしょうか。図7に示すPCボードのレイアウト設計を利用することで、問題が解決します。

周囲温度を効率的に測定する方法

次の条件に従い、主な熱源が放出する熱による温度センサへの影響を防止し、周囲温度を高精度に監視します。

- ハッシュGNDプレーンを使用します。GNDプレーンの面積が小さいと、熱抵抗値が高くなります。

- 温度センサを熱源からできる限り離します。

- 温度センサ用に別にGNDプレーンを使用し、主なGNDプレーンとの接続をできる限り短くします。

- 細いGND接続線を使用すると、熱抵抗値が高くなります。

- 主な熱源の下側に厚いGNDプレーンを使用し、緑色のハンダ・マスクを露出させます。こうすることによって、小さい熱抵抗値で主な熱源から熱が放散します。

場合によっては、大気温度の監視が必要であり、高精度で直線性があり、高速応答性と利便性を備えたIC温度センサの使用が望まれることがあります。このような場合は、図7と図8に示すPCボードのレイアウトを利用するのが最適です。

パッケージ

パッケージに関しては、サイズとピンの数以外にいくつかの注意すべき点があります。

- パッケージの熱抵抗値

- デバイスの消費電力

- ハンダ処理温度

- 熱衝撃に対する応答性

パッケージの熱抵抗値

データシートには、ジャンクションと周囲温度の間の熱抵抗値(θJA)とジャンクションとケースの間の熱抵抗値(θJC)の2つがパッケージ性能の基準として一般に記載されています。

ジャンクション周囲温度間の熱抵抗値(θJA)

チップ表面と大気の間の熱の流れの状態を測るものです。ジャンクションから周囲温度にあらゆる経路を介して熱がどのように流れるかも反映しています。主な経路は、リードからボードへの経路です。

熱抵抗値θJAは、外付けヒート・シンクなしに使用するパッケージに適しており、℃/Wの単位で表します。値は低いほどよくなります。たとえば、次のようになります。

- 8ピンMSOP=205.9℃/W

- 8ピンSOIC=157℃/W

ジャンクションとケース間の熱抵抗値(θJC)

チップ表面とパッケージ表面の間の熱の流れの状態を測るものです。外付けヒート・シンクに熱がどのように流れるかも反映しており、外付けヒート・シンクを付けて使用するパッケージに適しています。熱抵抗値θJCは℃/Wの単位で表します。値が低いほど、熱がヒート・シンクに流れやすいことになります。たとえば、次のようになります。

- 8ピンMSOP=43.74℃/W

- 8ピンSOIC=56℃/W

デバイスの消費電力

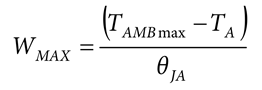

データシートの「絶対最大定格」には、次式が記載されています。これは最大電力定格の定義になります。

ここで、

WMAX=デバイスの最大消費電力

TAMB max=データシートに記載されている最大周囲温度

TA=ジャンクション温度

θJA=ジャンクション-周囲温度間の熱抵抗値(単位:℃/W)

パッケージのハンダ処理について

アナログ・デバイセズでは、Sn-Pbハンダめっきリードと鉛フリー・リードの2種類のパッケージ・リードを製造しています(2006年現在、アナログ・デバイセズのすべての新製品は鉛フリー材質のみです)。この2種類のリードのハンダ処理では、時間と温度のパラメータが異なります。ハンダめっきリードと鉛フリー・リードとの最も重要な違いは、ハンダ処理のピーク温度です。表2でグレーの部分がその違いです。

| Average Ramp-Up Rate | Sn-Pb Assembly (3°C/sec max) | Pb-Free Assembly (3°C/sec max) |

| Preheat | ||

|

Temperature Minimum (TSMIN) |

100°C | 100°C |

|

Temperature Maximum (TSMAX) |

150°C | 150°C |

|

Time (TSMIN to TSMAX) |

60 sec to 120 sec | 60 sec to 120 sec |

| Time Maintained Above | ||

|

Temperature |

183°C | 217°C |

|

Time |

60 sec to 150 sec | 60 sec to 150 sec |

| Peak Soldering Temperature | 220°C | 260°C |

| Time Within 5°C of Actual Peak Temperature | 10 sec to 30 sec | 20 sec to 40 sec |

| Ramp-Down Rate | 6°C/sec max | 6°C/sec max |

| Time from 25°C to Peak Temperature | 6 min max | 6 min max |

熱衝撃に対する応答性

チップと熱源の間の熱抵抗値を小さくすると、熱時定数が減少し、チップの熱応答性が改善します。熱時定数とは、温度Δがその最終値の63.2%に変化するまでに要する時間です。図13では、ADT7301が25℃から125℃の熱衝撃を受けたとき、88.2℃に達するまでに2秒(typ)かかっています。

図13からわかるように、ADT7301のSOT-23とMSOPの2種類のパッケージには同じ熱時定数を使用しています。評価データによれば、パッケージのタイプが熱時定数に及ぼす影響はごくわずかです。これは、熱の大部分がパッケージのリードを経由していることを示します。θJA(ジャンクション-周囲大気間の熱抵抗値)とθJC(ジャンクション-ケース間の熱抵抗値)は、表面実装のデジタル温度センサの熱応答性にはほとんど影響しません。

一般にパッケージのタイプよりも、GNDピンと熱源のグラウンド・プレーンが効果的に接触していることのほうがはるかに重要です。ほとんどの最新の温度センサは、消費電流がごくわずかです(μAレベル)。したがって、消費電力、またこれにともなう自己発熱は特に懸念すべき要素とはなりません。

電流出力温度センサ(AD590、AD592、TMP17など)の場合、TO-52、TO-92(図14を参照)、CQFP、SOICのパッケージはθJCとθJAが低くなければ、高速の熱応答性が得られません。これらのデバイスにはGNDピンがありません。

LFCSP(図15を参照)には、チップのGNDに直接接続するベースに金属スタブがあります。このスタブをPCボードのGNDプレーンに接続することにより、LFCSPの熱抵抗値がほとんどのパッケージよりも低くなります。