皆さんは、回路の性能を評価したり、プロジェクトで使用したりするためにブレッドボードを製作したことはあるでしょうか。学生のプロジェクトの場合、実際にはブレッドボードが最終的なシステムになるかもしれません。幸い、現在では最新のソルダーレス(ハンダ付け不要)技術を利用することにより、ほとんどのプロジェクトで十分に使用できる堅牢なブレッドボードを製作することができます。

ブレッドボードは、プロジェクト向けの回路を製作する場合だけではなく、回路の性能を評価する際にもよく使われます。SPICEシミュレーションは優れたツールですが、少なからず制約があります(https://wiki.analog.com/university/courses/electronics/circuitsimulationnotes を参照)。そのため、一部の重要な回路(多くの場合、アナログ部)についてはブレッドボードを使って検証を行わなければならないことがよくあります。その一方で、ブレッドボードにも制約があるので、後述する注意事項には必ず配慮してください。

ブレッドボードとプロトタイプ

「ブレッドボード」と「プロトタイプ」という言葉は、同じ意味で使われることがあります。ただ、プロトタイプという言葉は、銅配線で相互接続を実現するプリント回路基板に、部品をハンダ付けして製作した回路を連想させます。一方、ソルダーレス・ブレッドボード(詳細は後述)は恒久的な接続を行うものではありません。後で配線を変更できるので、ボードを再利用して別の回路を作ることも可能です。

これまで、プリント回路基板で配線を実現したプロトタイプを製作できるようにするために、さまざまな技術が開発されてきました。そのうちのいくつかについては、Tutorial MT-1001 や AN472(Jim Williams氏が執筆したアプリケーション・ノート) で説明されています。しかし、学生の皆さんにとって、この種のアプローチでは時間がかかりすぎます。また、実際に利用するのはやや困難なはずです。そのため、おそらくはソルダーレス・ブレッドボードの方が現実的なソリューションになるでしょう。

ソルダーレス・ブレッドボードを使った回路の試作

最近の電子回路は、多層のプリント回路基板を使用し、高い密度で部品を実装することによって実現されます。より詳しく言えば、表面実装型の部品を自動的に配置し、リフロー・ハンダ付けによって製造されます。この手法を使ってブレッドボードやプロトタイプを製作するのは合理的ではありません。そのため、多くの技術者は、CAD システム上で実際の基板をレイアウトし、初期試作として少量のボードを組み立てるという手法を採用しています。その方が効率的であることがわかっているからです。

しかし、学生の皆さんは、おそらく金銭的な理由からも、CAD システムを使用したり、プリント回路基板の組み立てを請け負う企業を利用したりするのは困難でしょう。また、ハンダ・ステーションなどのツールや、微細な電子部品を扱うために必要な装置も使用できないかもしれません。そうした理由から、プロトタイプを製作するには、信頼性の高い別の方法が必要になります。

ソルダーレス・ブレッドボードは、実験やプロジェクトで使用する回路のプロトタイプ製作を効果的に支援するものです。この種のブレッドボードは、Digi-Key Electronicsなどのディストリビュータ、あるいは Amazon からでも簡単に入手できます。まずはインターネットで「ソルダーレス・ブレッドボード」を検索してみてください。相当な数の製品が見つかりますが、その多くは非常に手頃な価格であるはずです。

図 1 は、一般的なソルダーレス・ブレッドボードの上面図です。0.1 インチ(2.54 mm)の穴の中心に標準的なICのピンを挿入できるように設計されています。図 2 はソルダーレス・ブレッドボードの内部構造を示したものです。ピン間の接続の様子が詳細に見て取れます。ボードは中央部で上下 2 つの列に分割されており、各列は 5本のピンに対応する多数の垂直行から成ることがわかります。ボードの最上部と最下部には水平に接続された 2本の列があります。これらは、電源やグラウンドとして利用可能なバスとして機能します。

図 1 . ソルダーレス・ブレッドボードの上面図

図 2 . ソルダーレス・ブレッドボードの内部構造

例えば、パッケージとして標準的なDIPを採用したICであれば、ブレッドボードの中央部をまたぐように水平に配置します(図 3)。

図 3 . リード付きの部品と D I Lパッケージの I C を接続したソルダーレス・ブレッドボード

抵抗やコンデンサといった部品のリードは穴に差し込みます。ボードの下部には金属ストリップで接続された5 個の穴のセットがあります。これらは、それぞれが1 つのノードを形成します。ここで言うノードとは、回路の中で2個以上の部品が接続される点のことです。異なる部品間の接続は、リードを共通のノードに差し込むことによって行います。上列と下列には、赤色と青色の細い線で示された長い穴の列があります。これらは、電源を接続するために使用されます。回路のそれ以外の部分は、部品を差し込み、ジャンパ線で接続することによって組み上げます。このようなブレッドボードには、より線ではなく単線の方が適しています。また、プラグイン・ピン付きのジャンパ線も重宝します。

以下に挙げる簡単な工具も利用するとよいでしょう。

- ワイヤや部品のリードを最適な長さに切断するための小型のワイヤ・カッター(ニッパー)

- ワイヤやリードを曲げたり形を整えたりするための小型のラジオペンチ

- ジャンパ線の端の絶縁物を取り除くためのワイヤ・ストリッパ

- ポテンショメータなどの調整を行うための小型のドライバー

IC の使い方

ソルダーレス・ブレッドボードは、パッケージが DIP のIC 向けに設計されています。IC の中には、表面実装型のパッケージと DIP の両方が選択肢として用意されているものがあります。しかし、多くの IC は表面実装型のパッケージのみで提供されています。そのため、ソルダーレス・ブレッドボードでは、それらの IC をそのまま使用することはできません。解決策としては、図 4 に示すようなブレイクアウト・ボードやアダプタを使用します。つまり、小型の拡張ボードを使って、表面実装型のIC の各ピンを DIP の各ピンに変換するということです。

図4 . 表面実装型 I C のピンを D I P のピンに変換するためのブレイクアウト・ボード

アナログ・デバイセズが提供するアナログ・パーツ・キット「ADALP2000」は、よく使用される表面実装型の ICを DIP 対応のブレイクアウト・ボードに搭載して提供しています。一方、このように IC を実装済みのブレイクアウト・ボードを使用できない場合には、ブレイクアウト・ボードに自分で表面実装型の部品をハンダ付けする必要があります。表面実装型のパッケージと DIP の変換を行うためのブレイクアウト・ボードは、Aries Electronics などの電子部品メーカーが販売しています(「DIP ブレイクアウト・ボード」で検索してください)。

ブレッドボードに関する注意点:寄生素子の影響を考慮する

ブレッドボードではピンやソケット、ジャンパ線を使用します。これらによって、寄生抵抗、寄生インダクタンス、寄生容量が増加します。このことが原因となって、高精度の DC アプリケーションや高速回路の性能が低下することがあります。ブレッドボードにはグラウンド・プレーンと電源プレーンがありません。そのため、デカップリングが難しく、寄生インピーダンスを伴うグラウンド・バスと電源バスに頼らざるを得ません。したがって、ブレッドボードでは、各 IC の電源ピンとグラウンド・ピンの間で適切なデカップリングを行うことが必須です3。グラウンド・プレーンが存在しなければ、RF 回路に必要なインピーダンスの制御を実現することはできません。

帯域幅が 1 MHz 未満のアナログ回路の場合、ADALP2000で提供されるパーツだけを使用するのであれば、おそらく問題は発生しないでしょう。しかし、オシロスコープを使用して発振が生じていないことを回路の複数の個所で確認する(発振回路を意図的に設けた場合は除く)のは、ブレッドボードの基本的な動作をチェックするという意味で非常に良いことです。

デジタル回路のブレッドボード

ここまで、アナログ回路のブレッドボード製作について説明してきました。一方、デジタル回路のブレッドボードについては、扱う信号の速度が極めて速いことが大きなネックになります。1 MHz 未満のクロック・レートでデジタル回路を動作させる場合でも、おそらく論理が変化するときの信号エッジでは立上がり/立下がり時間が 1ナノ秒未満になるでしょう。配線のインピーダンスを適切に制御しなければ、それらの高速エッジによってギガヘルツ領域の周波数成分が生成される可能性もあります。また、寄生素子によって生じるリンギングは、トリガの誤りといった問題を生じさせるかもしれません。その結果、そのデジタル回路の信頼性は低下してしまう可能性があります。あるいは、その回路は使い物にならなくなるということもあるでしょう。

最初に行うべきこと

あらゆるスキルについて言えることですが、実際に必要になる前に練習しておくのは良いことです。そこで、実際にソルダーレス・ブレッドボードを使用し、簡単な回路の作製に取り組んでみるとよいでしょう。そのためには、まずhttp://wiki.analog.com/university/courses/electronics/labsにアクセスしてください。アナログ・デバイセズの Electronics I/II というコースでは、いくつかの実験の講座が提供されています。それに従ってアナログ回路を作製してみてください。

サンプル回路のほとんどは、ADALP2000 のパーツを使用するだけで組み立てられます。同キットには、各種のトランジスタ、LED、抵抗、ポテンショメータ、コンデンサ、ダイオード、インダクタ、センサーが用意されています。また、オペアンプやコンパレータ、レギュレータといったさまざまな IC も含まれています。さらに、各種のピン・エンド付きジャンパ線やソルダーレス・ブレッドボードも提供されます。ADALP2000 のパーツのリストは、https://wiki.analog.com/university/tools/adalp2000/parts-indexで確認することができます。

ブレッドボードの製作について言うべきことは他にもたくさんありますが、ここでは基本的な事柄だけを取り上げました。このスキルを身につける最善の方法は、実際に手を動かしてみて失敗から学ぶことです。ぜひ、楽しみながら取り組んでみてください。

リマインダと問題

アナログ・ダイアログの先月号には、StudentZone の第1回目が掲載されました。見逃してしまった方も、このリンクをクリックすることでご覧になれます。

myAnalog と EngineerZone のアカウント登録を忘れずに実施してください。それによりリソースにアクセスしたり、学生同士で意見交換を行ったりすることができます。関心のあるトピックスがあれば、ぜひお知らせください。

それでは問題です。答えは、EngineerZone のStudentZone で確認できます。

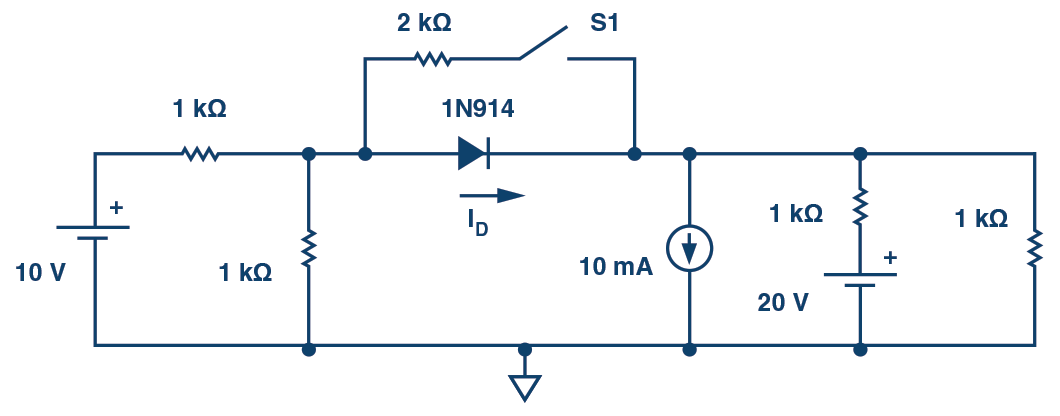

図 5. 問題:ダイオードに流れる電流IDを求めてください。S1がオープンの場合とクローズの場合に分けて考える必要があります。ダイオードのV-I曲線については、1N914 のデータシート(https://www.fairchildsemi.com/datasheets/1N/1N914.pdf)を参照してください。

真のブレッドボード

ブレッドボードという言葉は1920年代の真空管の時代に生まれました。当時、真空管はソケットに差し込んで使っていました。ソケットのような大きな部品は、パンの生地をこねるために使われていた木の板(breadboard)に、ねじ止めされたり釘で打ち付けられたりしていました。その板が部品の取り付けに理想的なプラットフォームになったことから、この技術はブレッドボードと名付けられたというわけです。当時のブレッドボードでは、真空管のソケットの適切なピンの間をはんだ付けで配線することによって相互接続が実現されていました。電源バスとグラウンド・バスには太い銅線が使われ、木の板に釘やねじで取り付けられていました。初期のブレッドボードでは、追加の釘が接続ポイントとしてよく使われていました。それらの釘に、線を巻き付けたりハンダ付けしたりして使うということです。また、ターミナル・ストリップも相互接続ポイントとして使用されていました。

図 A は、1923年に初期のブレッドボード技術を使って製作されたラジオ受信機です。米ミシガン州メノミニーの Signal Electric Manufacturing によって製作されました。

図 A . 木製のブレッドボードを使用して作製した初期のラジオ受信機。真空管のプレートの電圧は300 VDCにもなるので、電源の投入後は十分に注意を払わなければなりませんでした。

真空管が小型化するとともに、扱う周波数が高くなると、ブレッドボードにはアルミニウム製のシャーシが使われるようになりました。真空管のソケットを取り付けるためにシャーシには穴が開けられ、ターミナル・ストリップによって回路をポイント to ポイントで配線できるようになりました(図 B)。この技術によって回路の外形寸法は縮小されました。また、アルミニウム製のシャーシにより、高周波回路で必要とされる低インピーダンスのグラウンド・プレーンが得られるようになりました。

図 B . 3 球ラジオの上面と底面。アルミニウム製のシャーシを使って製作されたブレッドボードです。真空管のソケットと相互接続ポイント用のターミナル・ストリップが確認できます4。

1950年代にトランジスタ、1960年代にICがそれぞれ登場したことにより、部品は大幅に小型化されました。その後、本稿(および MT-100 と Jim Williams 氏が執筆したアプリケーション・ノート)で述べているように、さらに優れた別のプロトタイプ技術が実用化されました。そうした現在の技術の説明にも、引き続きブレッドボードという言葉が使われています。

参考資料

1 チュートリアル MT-100「Breadboarding and PrototypingTechniques(ブレッドボード技術とプロトタイプ技術)」Analog Devices

2 JJim Williams、アプリケーション・ノート 47「HighSpeed Amplifier Techniques( 高速アンプ技術) 」Linear Technology、1991年8月2011年に早世した Williams 氏は、有名な回路設計者、アプリケーション・エンジニアとして活躍していました。特に、高性能のアナログ回路のプロトタイプ技術に精通していました。このアプリケーション・ノートには、同氏による高速回路向けプロトタイプ技術の例が数多く掲載されています。

3 チュートリアル MT-101「Decoupling Techniques(デカップリング技術)」Analog Devices

4 Max Robinson「Fun with Tubes(真空管を楽しむ)」EE Web に掲載された Robinson 氏についての感動的な記事をぜひご一読ください(http://www.eeweb.com/spotlight/interview-withmax-robinson)