デジタル・アイソレータの安全・信頼性

設計者がシステムに電気的な絶縁を追加しないのは、そうしたくないからですが、国内外の安全規則を満たすために、電気的絶縁を追加することがあります。電気的絶縁の不都合な点は、絶縁回路がデータ・パスに直接、置かれることにより、遅延が生じてシステムの性能を低下させることです。また、絶縁回路を追加することにより、消費電力、実装面積、コストが増大します。残念なことに、これらの点は絶縁機能の実現とトレードオフの関係にあります。長年、設計者はフォトカプラを使用し、やむを得ずこのトレードオフを受け入れ、対処しきました。 しかし、新しいタイプの電気的アイソレータやデジタル・アイソレータが市場に登場するにつれ、こうしたマイナス面が緩和されるようになってきました。これらの新しいアイソレータは、より小型で、エネルギー効率とコスト効率の優れた設計を可能にし、より高いレベルのパフォーマンスを実現します。しかしながら、安全規格がどれも歩調を合わせたものではないことから、デジタル・アイソレータは、設計者が電気的絶縁のためにそれを使う理由となり得るのかという困惑と疑念を生み出しています。果たしてデジタル・アイソレータはこうした安全規格を満たすのでしょうか?

答えは「イエス」です。デジタル・アイソレータは、国内外の安全規格が求めるものと同じ安全性を提供できます。しかし、多くのサプライヤが提供する似た構造のフォトカプラとは異なり、デジタル・アイソレータは、構造や製造方法がいくつか存在するため、とりわけ、フォトカプラの堅固な絶縁能力と比較した場合の絶縁能力に影響を及ぼします。そのため、さまざまなデジタル・アイソレータの技術と実装が、すべて同じレベルの安全性を提供するとは限りません。

アイソレータの 4 つの主要な要素について検討してみます。

- 絶縁材

- 絶縁素子

- データ伝送のアーキテクチャ

- パッケージ

各要素にはさまざまな選択肢があり、その組み合わせによってアイソレータの能力が決まります。ここでは、安全性の主要な差別化要因である絶縁材を取り上げます。フォトカプラは、パッケージのエポキシ成形材料などを含め、さまざまなポリマー素材を使用しています。デジタル・アイソレータは、同じようにポリマー素材を使用したり、ポリイミド素材や二酸化ケイ素を使用することができます。素材と製造工程により、絶縁の寿命時間と高電圧サージ耐性の両方に差が生じます。まず、安全規格と各種のアイソレータの関係を検討してみます。

絶縁要件を理解する:規格の複雑さ

システムレベルの規格は、環境条件とシステムの使用状況の違いに対応するものです。例えば、家電製品に対する要件は、病院で使用される患者モニター装置や工場のモーター駆動装置などの要件とは異なります。システムレベルの規格は通常、電気的アイソレータに対する部品レベルの規格を適用することによって絶縁の安全性を規定しています。このような規格として主に以下の3 つがあります。

- IEC 60747:半導体デバイス — パート 1:一般

- UL 1577:光アイソレータの規格

- VDE 0884-10:半導体デバイス — 磁気カプラと容量カプラによる安全な絶縁

各規格には、ユーザー、オペレータおよび機器の安全性を確保するという同一の目的がありますが、異なる手法が用いられています。IEC 60747 には絶縁のクラス間で区別(基本絶縁と強化絶縁の区別など)があり、UL 1577 は規定された時間(通常 1 分)の間、一定の電圧レベルに耐えるアイソレータの能力を重視しています。システム設計者は可能なあらゆる使用状況と条件に対応するため、このような部品レベルの規格を複数適用し、得られた認証を当てにすることが一般的です。

これらの規格の多くは設計者がフォトカプラで行き詰っていた頃に作成されたものなので、デジタル・アイソレータの出現は、問題を複雑にしています。これらの規格は、フォトカプラの欠点を考慮して、安全性を保証する手段を提供するものだからです。

これらの手法はフォトカプラには適していますが、デジタル・アイソレータには適用できない場合があります。絶縁バリアをまたいで継続的に印加される電圧である、保証動作電圧の場合を検討してみます。保証動作電圧を有するアイソレータは、デバイスの寿命が尽きるまで、その電圧に耐えることが予測されます。

IEC 60747 では、フォトカプラの動作電圧を検証するために製造時に部分放電テストを実施することを要求しています。規格本文では、部分放電の開始電圧と消滅電圧がフォトカプラの動作電圧に相関すると定義しています。製造工程では射出成形を使用しており、プラスチック素材内に微小なボイドを形成する傾向があります。これらのボイドは、ストレスを受けると高電界を発生し、その結果、部分放電による劣化を生じる可能性があります。高電圧での部分放電テストを使用することにより、ボイドの存在が検出され、このテストを実施しない場合にフィールドで不良となる可能性のあるデバイスを排除することができます。

この部分放電の手法がデジタル・アイソレータに十分適しているとは限りません。デジタル・アイソレータは、部分放電により欠陥の有無をテストする必要のある同様のパッケージ素材を必ず使用しますが、絶縁材に関係する別のエージング・メカニズムがあります。絶縁素子に使用される主な絶縁材は、十分に制御されたウェハーレベルのプロセスによって生成されるので、ボイドが発生する傾向は抑えられます。したがって部分放電テストが使用されますが、別のエージング・メカニズムの影響が顕著になり始めます。デジタル・アイソレータが一般に IEC 60747 に基づくVIORM として表記される一定の動作電圧を保証する場合、与えられた電圧での部分放電テストをパスする能力のみを反映することになるので、間違った判断を導く可能性があります。

部分放電はデジタル・アイソレータの動作電圧のテストとしては不十分なので、追加のテストや特性評価が必要となります。将来的に IEC から発行される規格は、これらの点に配慮し、新たな手法が具体化されることになるでしょう。それまでは、定格動作電圧で動作寿命を保証する方法を示すのがデジタル・アイソレータのサプライヤの責務です。

iCoupler デジタル・アイソレータの高電圧寿命の測定

アナログ・デバイセズは、iCoupler®デジタル・アイソレータの動作電圧を部分放電以外のテストによって保証しています。iCoupler デジタル・アイソレータは、ウェハー製造工程の一部のプレーナ・トランスのコイル間に厚さ 20µm のポリイミド絶縁層を使用しています(下図を参照)。この製造工程により、低価格で優れた品質と信頼性を有する絶縁素子をあらゆる半導体製造工程に組み込むことが可能です。下に示す断面図は、上側のコイルと下側のコイルの巻線が厚いポリイミド層によって分離されていることを示しています。ポリイミド素材は長年にわたって絶縁に使用されてきました。約 10 億個の iCoupler トランスが製造されており、10 年以上にわたって信頼性が保証されています。

このようなチップスケールの絶縁トランスの動作電圧寿命を測定するには、高電圧耐性(HVE)用装置を使用します。HVE は通常、規定された動作電圧よりはるかに高い、電圧レベルでの加速故障試験によりテストされます。

電荷注入は、デバイスに絶縁破壊を引き起こす HVE 不良の主なメカニズムです。電荷はポリイミド絶縁層に注入された後、エネルギーを放出する局所的なトラップサイトにトラップされる場合があります。放出されたエネルギーが十分高いと、ポリイミド内のボンドが壊れて、より多くのトラップサイトが作られ、より多くの空間チャージトラップが生じます。この正帰還により、最終的に絶縁破壊に至ります。

熱力学解析 1により、寿命 Lを以下のように表すことができます。

ここで、Etは電荷注入が発生しないスレッショールド・フィールドで、mと n はスケーリング定数です。

iCouplerデバイスの HVEデータは、以下のように観察されます。

ここで、Lは 10ppmのまでの故障時間、V は継続して印加された高電圧です。

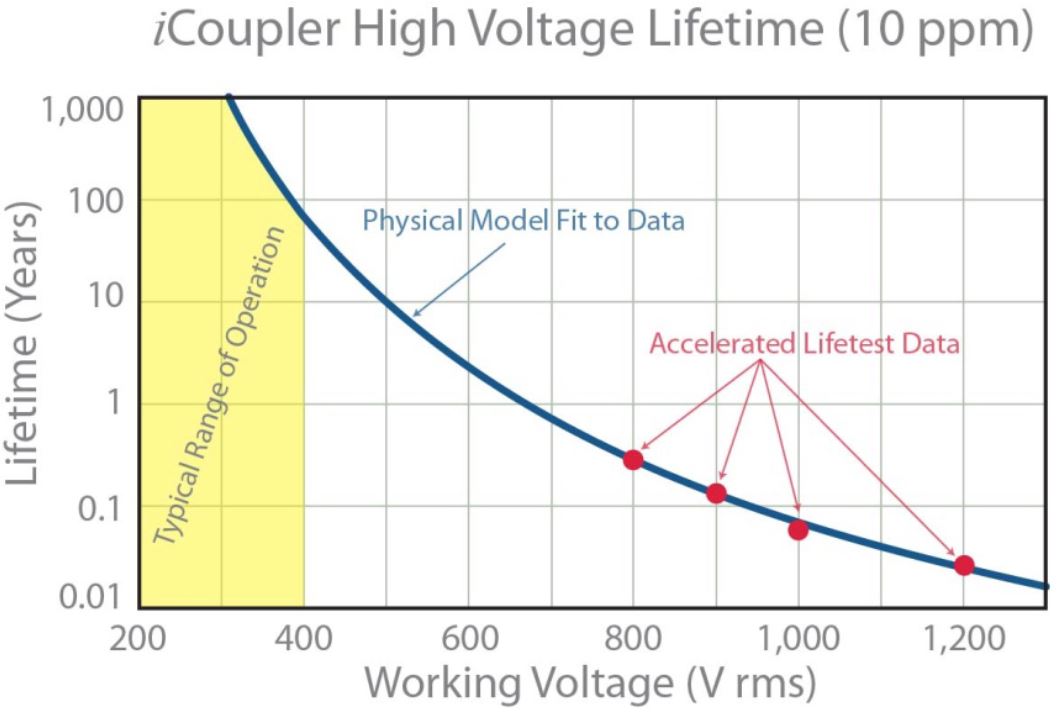

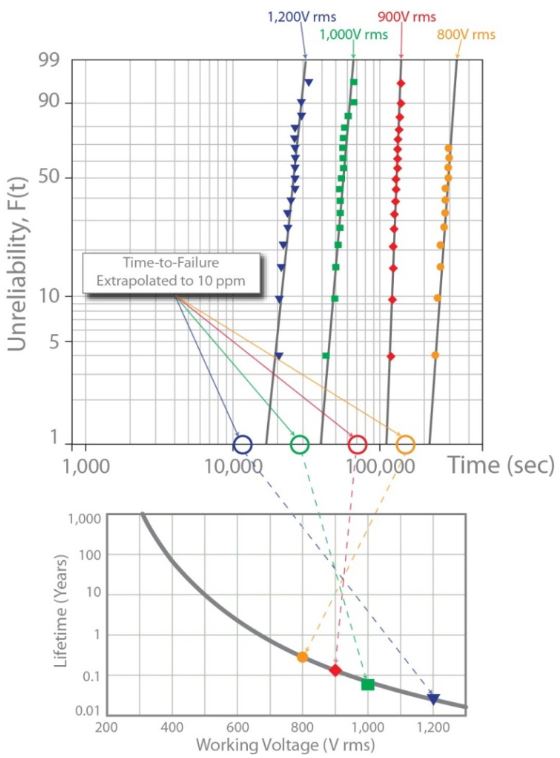

以下に示す簡略化した例は、高電圧を印加してストレスを加えたサンプルから抽出した 4 つのデータポイントを使用して、モデルに適合させ、標準の動作電圧に外挿し直したものです。

このデータは 800 V から 2000V rms の範囲で 60Hz の同相電位差をサンプルに印加して測定したものです。4 個の各デバイスについて故障時間を記録し、以下のワイブルプロットにまとめました。実際に使用される動作電圧範囲まで低めた電圧での故障時間を外挿しました。

iCoupler の HVE 寿命時間は、印加した電圧が acか dc かに依存します。dc の場合、静的な電場がトラップ/再結合によるエネルギーの放出を抑えます。この結果、dcでの寿命時間は acの場合に比べてはるかに長くなります。このため iCoupler 製品では、常にワーストケースの ac寿命時間を規定しています。

動作電圧の rms 仕様もまた、間違った判断を導く要因となります。400V rms 波形は、実際は 560V の正電圧と 560V の負電圧間の正弦波スイッチングであるため、バリアの両端にかかるピーク toピークの最大ストレスは、実際は 1120V です。400V rms で規定したバイポーラ波形の寿命時間は、中心位置に関係なく、1120 Vのピーク to ピーク波形と同じであることが確認済みです。安全性が重視される場合、データシートはいかなる危険も起こり得ないことを保証するために慎重に規定されるべきであり、このことが iCoupler デジタル・アイソレータのデータシートではワーストケースの絶対動作電圧を規定する理由となっています。

結論

デジタル・アイソレータの登場により、すでに複雑なパズルのような安全規格群は、より一層複雑なものになっています。これは、電気的アイソレーションに異なる素材や素子を使用しているデジタル・アイソレータの仕様に、すべての規格が対応しているわけではないからです。ある動作電圧条件下での寿命時間を保証するのに、フォトカプラのように部分放電に基づく認証では、数十年間、安全に動作することを、高い信頼性で保証するのには十分とは言えません。このような欠点を補うために新しい規格が作成中ですが、これらが制定されるまで、デジタル・アイソレータのサプライヤは長期間の信頼性を保証できるように、信頼できるデータを用いてこれらの規格を補完していく必要があります。ポリイミド絶縁をベースとする iCoupler デジタル・アイソレータは、この点に配慮し、加速寿命試験により定格動作電圧で 50 年以上の安全動作を保証することができます。