プレーナ・フェーズド・アレイ・アンテナ用ランド・グリッド・アレイ・パッケージの高信頼性PCBアセンブリ

はじめに

高周波プレーナ・フェーズド・アレイは、ビームフォーミングICや送受信(T/R)モジュールを使用することから構造が複雑になることが多く、そのため、これらのデバイスにピン数の多いランド・グリッド・アレイ(LGA)パッケージを使用し、すべてのRF回路をλ/2の格子間隔内に収める必要があります。LGAパッケージの底面にはリセス・ピンが配置されています。したがって、LGAのフットプリントが正しく設計されていない場合、PCBハンダ・マスクの変動性とハンダ量の非変動性の両方の要因が、PCBアセンブリを難しくします。本稿では、生産性の高いPCBアセンブリにつながる正しいLGAフットプリント設計のガイドラインと、大型でピン数の多いADAR1000ビームフォーミングICを使った実践的なLGAフットプリント設計の例を示します。

プレーナ・フェーズド・アレイ・システム

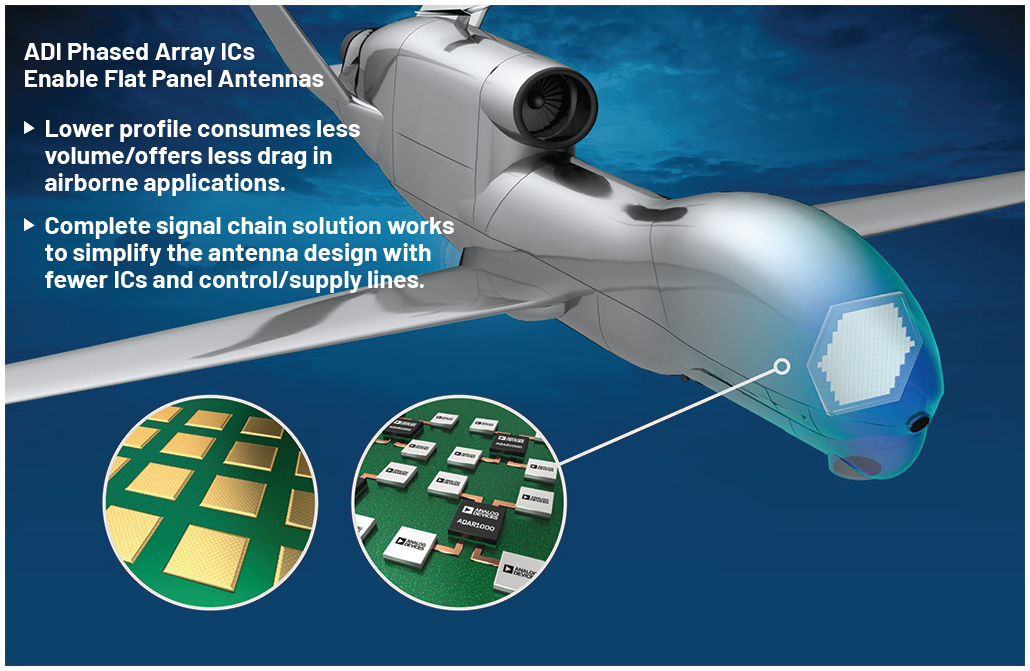

フェーズド・アレイ技術は、相対位相が異なるアンテナ素子の配列を使用して、ビームと呼ばれる収束放射パターンを操作するものです。ビームは電子的な方法で様々な方向へ向けることができ、機械的な操作を行うアンテナに伴う速度や信頼性に関わる問題を解決します。フェーズド・アレイ・システムはサイズ、重量、消費電力(SWaP)を大幅に削減できるので、レーダー、通信、宇宙、電子戦などの防衛用アプリケーションにとって魅力的な技術です。

機械的な可動部品をなくすことができる上に、フラット・パネル型レーダー・フロント・エンドの実装(パッチ・アンテナとRF電子回路を同じPCBの反対面に取り付けることができる)には、サイズを小さくできるという明らかな利点もあります。アナログおよびハイブリッド(アナログ/デジタル)のビームフォーミング・システムでは、4チャンネル・ビームフォーマが最良の選択肢となっています。この配列は、クワッド・ビームフォーマを中心に置き、その周囲に4つのT/Rモジュールを配置した一連のセルで構成されます(図1を参照)。

図1 電子部品とパッチ・アンテナ素子をそれぞれ同じプリント回路基板(PCB)の反対面に配置した プレーナ・フェーズド・アレイのフロント・エンド。

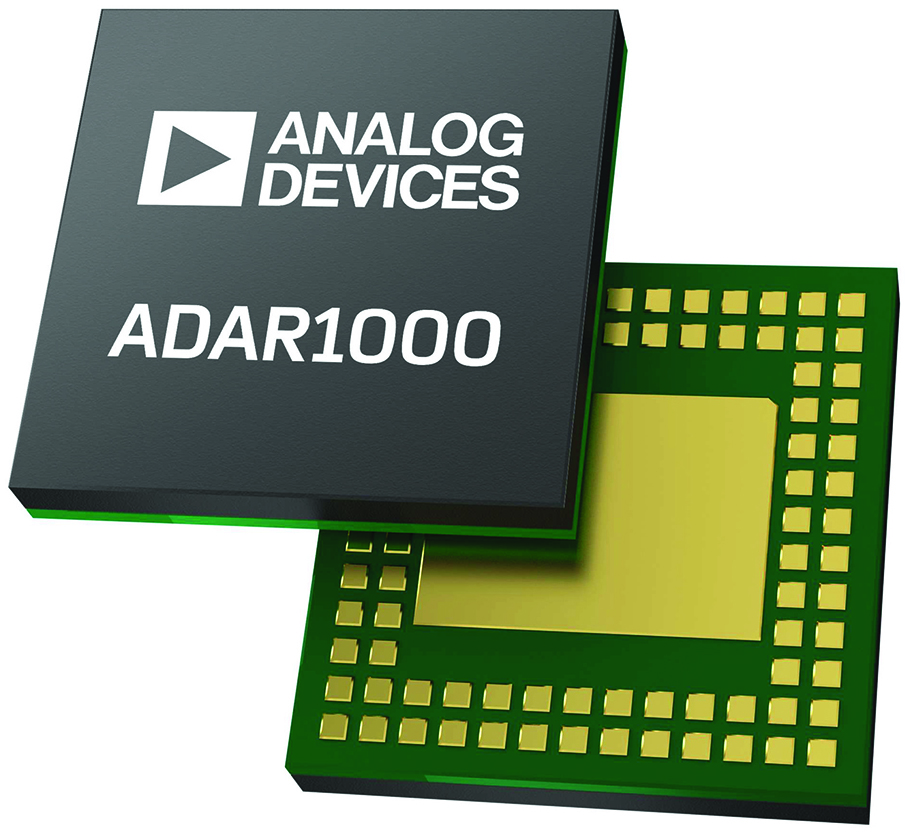

これらのビームフォーマのマルチチャンネル機能と、そのサポートおよび制御回路(例えばレシーバーおよびトランスミッタのRFパターン、アンプのバイアス制御ライン、ビームフォーマとT/Rモジュール間のT/R制御ラインなど)のために、ビームフォーマICにはピン数の多いパッケージを使う必要があります。このような技術的変化は、λ/2(10GHzで15mm)の格子間隔を確保する必要があることも要因になっています。その結果、LGAパッケージがマルチチャンネル・ビームフォーマICの一般的な選択肢となっています。図2に示すADAR1000は、LGAパッケージで提供される一般的なビームフォーマICの典型的な例です。

図2 多数のピンを二重にしてリング状に配置した代表的なLGAパッケージ。

ハンダ処理プロセス

自動PCBアセンブリは複数のプロセスで構成されます。これは、PCBの露出金属面にハンダ・ペーストを塗布することから開始します。まずPCBの上にハンダ・ステンシルを置き、ハンダ・ステンシルの穴位置とその下にある露出PCB金属面の位置を合わせて、その上からハンダ・ペーストを塗布します。塗布後、ステンシルを外して表面実装部品をボード上に配置し、塗布したハンダ・ペースト上に載せます。この状態のボードをリフロー・オーブン内に入れると、ハンダ・ペーストが溶けてPCBと部品のパッドが接合されます。このプロセスには複数の変動要素が作用するので、それによって問題が生じることがあります。

ハンダ・マスクの変動性とステンシルの非変動性

PCB上のハンダ・マスク(通常は一般的な緑色)は、ハンダ・ステンシルと共に、PCBのどこにハンダ・ペーストを塗布するかを決定します。一般的な設計手法では、ハンダ・マスクの開口部(アパーチャ)を、下側の金属パッド(いわゆるハンダ・マスク定義パッド)よりわずかに小さくします。

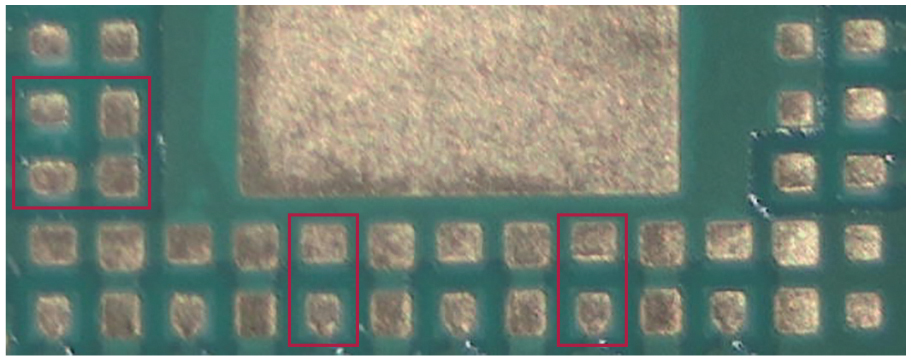

多くのPCBは、IPC-SM-840 Class 3規格に適合する液状感光性(LPI)ハンダ・マスクを使用します。ハンダ・マスクのアパーチャは、ハンダ・マスクのレジストレーション誤差のために、製造ロットやベンダーなどによってサイズや位置が異なる可能性があります。アパーチャに変動があるハンダ・マスクの例を図3に示します(赤枠内)。

図3 隣接するLGAパッドのハンダ・マスクに変動がある場合の例(赤枠内)

パッドがハンダ・マスク定義で、なおかつアパーチャごとに変動がある場合は、銅パッド自体に変動がなくても露出パッドの有効サイズが異なってきます。ハンダ・マスクの下に大きい銅部分(通常はグラウンドに接続)がある場合は、この傾向が特に強くなります。

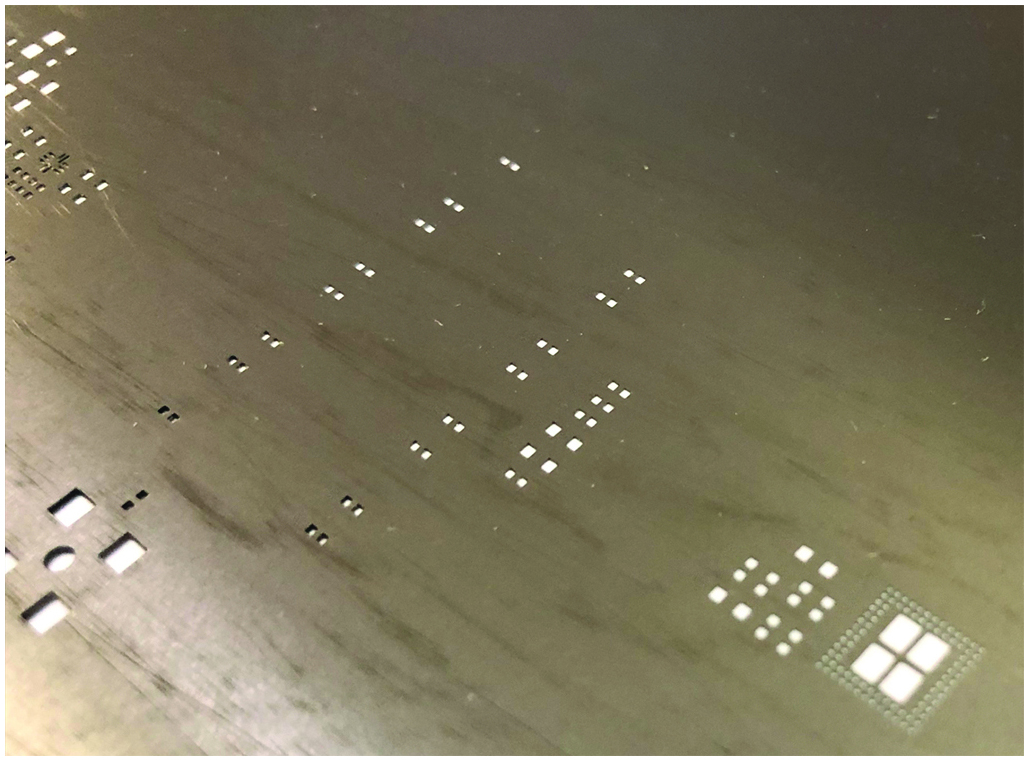

次に、金属製ハンダ・ステンシルに焦点を当てます。ハンダ・ステンシルの開口部のサイズに変動があると、各パッドに塗布されるハンダ・ペーストの量も変化します。しかし、一般にハンダ・ステンシルは最小カット幅0.05mm以下の装置を使ってステンレス鋼板からレーザーで切り出されるので、アパーチャの寸法誤差は0.013mm以下であり、実際の開口部ごとの変動は極めて小さい値になります。このように誤差が極めて小さいことから、PCB上の露出した銅部分に塗布されるハンダ・ペーストの量は一定に保たれます。ハンダ・ステンシルの例を図4に示します。

図4 ハンダ・ステンシルの例

サイズ変動があるハンダ・マスクとサイズ変動がごく小さいかゼロのハンダ・ステンシルの組み合わせは、ピン間のショートやオープンのためにPCBアセンブリの信頼性を確保できないという状況を招くおそれがあります。

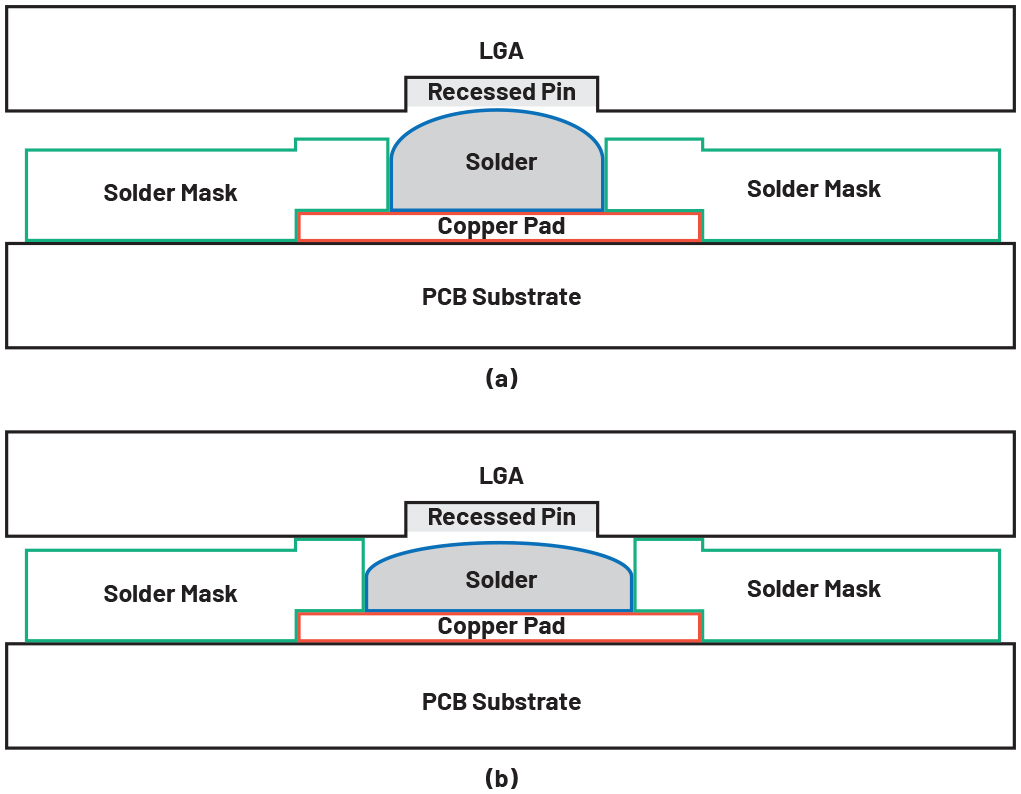

オープン・サーキットは、隣接するパッドのアパーチャ・サイズが公称値以下であるのに、ある1つのPCBパッドが公称値より大きい場合に発生する可能性があります。図5aは、ハンダ・ペースト塗布後のPCB上に置いたLGAパッケージの断面図です。形状は誇張して示してあります。ハンダ・ペーストを加熱すると、ハンダ・マスク開口部内に形成されるハンダ・ボールが十分な高さに持ち上がって、リセス・ピンに接合します。図5bは、ハンダ・マスクの開口部が通常よりも大きい場合を示しています。この場合も、開口部内にハンダ・ボールが生成されます。しかし開口部が大きいのでハンダ・ボールの高さは小さくなり、リセス・ピンに接合しなくなります。

図5 ピン、ハンダ、パッドからなるインターフェース部分の断面図。(a)ではハンダ・マスクのアパーチャが公称サイズなのでピンが正しく接続されますが、(b)ではアパーチャが公称サイズより大きいのでピンがオープン状態になります(図は実寸ではなく、説明のため寸法が誇張されています)。

PCBフットプリント設計のガイドライン

PCBとパッケージの変動による影響を最小限に抑えるため、信頼性の高いLGA PCBアセンブリを実現するには以下のガイドラインに従うことが推奨されます。これらのガイドラインは、寸法0.25mm(正方形または矩形)、ピッチ0.5mmの同一形状のピンを持つLGAパッケージに適用されます。

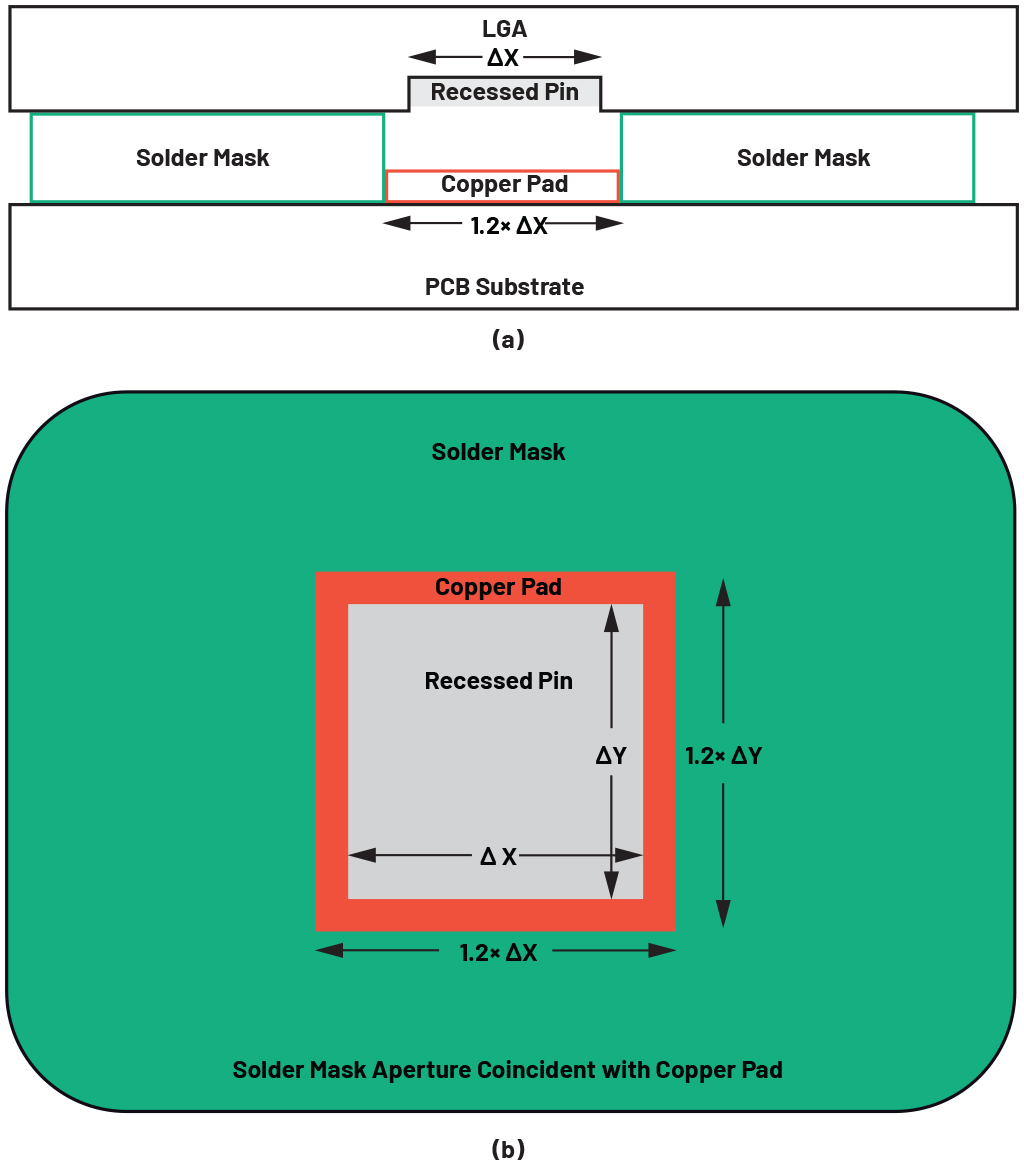

- 図6に示すように、PCBパッドの寸法は、各方向でLGAパッケージの公称ピン寸法より20%大きくする必要があります。つまり、0.25mm四方のピンを持つパッケージの場合は、約0.05mm大きい寸法ということになります。

- パッドのサイズを大きくするのは、レジストレーション誤差の影響を減らす助けとなります.

図6 ICパッド・サイズを基準としたオーバーサイズPCBパッドとハンダ・マスクの断面図(a)と上面図(b)。

- PCBパッドとハンダ・マスク開口部の比は1:1とする必要があります。これはハンダ・マスク定義ソリューションでも非ハンダ・マスク定義ソリューションでもなく、ハイブリッド・ソリューションと言えるものです。

- 1:1 の比を保つことは、接続に十分なハンダ量を確保することと、ショートを防げるだけのハンダ・ダムをパッド間に確保することの両方に有効です。

- ペースト・マスク/ハンダ・ステンシル上では、グラウンド・パドルの開口部を複数の小さい開口部に分割して、部品のピンと同じサイズになるようにします。

- これにより、PCB の広い銅部分にハンダが均等に配分されます。

- シルクスクリーンのLGAアウトラインは削除します。

- これにより、アウトラインが LGA の平坦性に影響する可能性がなくなります。

- LGAの近くにある部品のアウトラインはシルクスクリーンから削除します。

- シルクスクリーン・テキスト、ピン1デジグネータなどはLGAから離します。

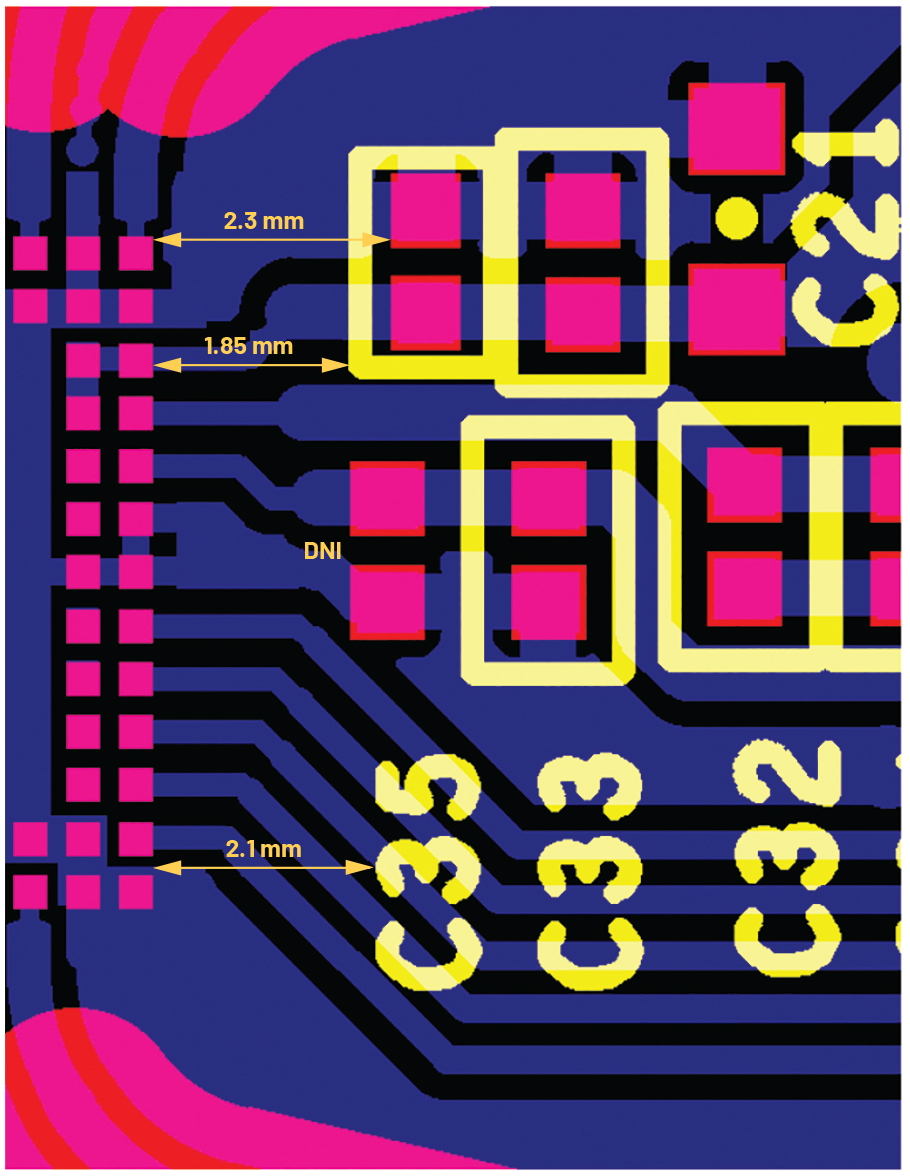

- 最も近いデバイス・パッドから 1.85mm 以内の範囲は配置禁止領域として、何も置かないことを推奨します。

- 部品はLGAからできるだけ離します。

- 最も近いデバイス・パッドから 2.3mm 以内の範囲は配置禁止領域として、何も置かないことを推奨します。

注:最後の3つのガイドラインは、最初の4つのガイドラインほどアセンブリに影響しません。これらはベスト・プラクティスに分類されます。しかしこれらの項目についても、PCBのスペースが許す限りできるだけ実現することが推奨されます。

本稿では、より小さいピン形状やピッチのパッケージについて詳しく述べることはしませんが、少なくともフットプリント設計の開始点として以上に述べたガイドラインを適用することはできるはずです。パッド・サイズやピッチが明らかに小さいデバイスを使用する場合は、ハンダ・マスクの変動に対処するために、高度なボード設計と製造技術を使用することが必要となる場合があります。

設計例:ADAR1000のPCBフットプリント

以下では、プレーナ・フェーズド・アレイ・アプリケーション用に設計された8GHz~16GHz、4チャンネル、XバンドおよびKuバンドのビームフォーマであるADAR1000のフットプリント設計について、その詳細を示します。このフットプリント設計はADAR1000-EVALZ評価用ボードに使われています。

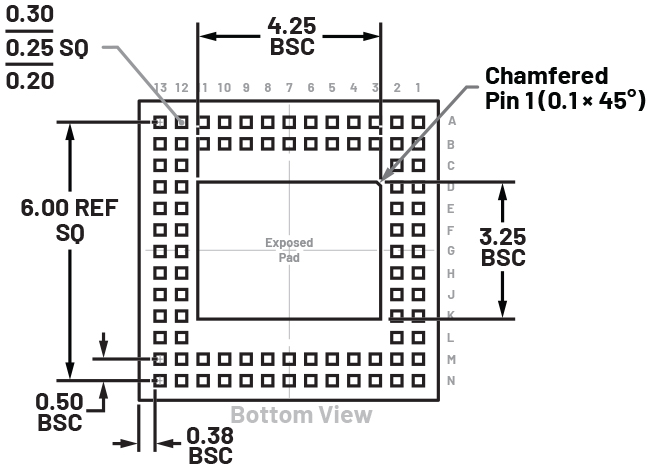

ADAR1000パッケージの外形図

ADAR1000は7mm×7mmのLGAパッケージを採用し、ピンを内外二重のリング状に配置して、その中心に露出グラウンド・パドルを置いています。各ピンの公称寸法は0.25mm四方で許容誤差は±0.05mm、露出グラウンド・パドルの公称寸法は4.25mm×3.25mmです。パッケージ底面の他の寸法を図7に示します。リセスの深さは図に示されていませんが、パッケージ底面からピンまでの寸法が0.02mmです。

図7 ADAR1000パッケージ外形図(下面) – 寸法はmm。

ADAR1000の推奨PCBフットプリント設計

信頼性の高いアセンブリのためのガイドラインを適用して、ADAR1000のPCBフットプリントは以下のようにしました。

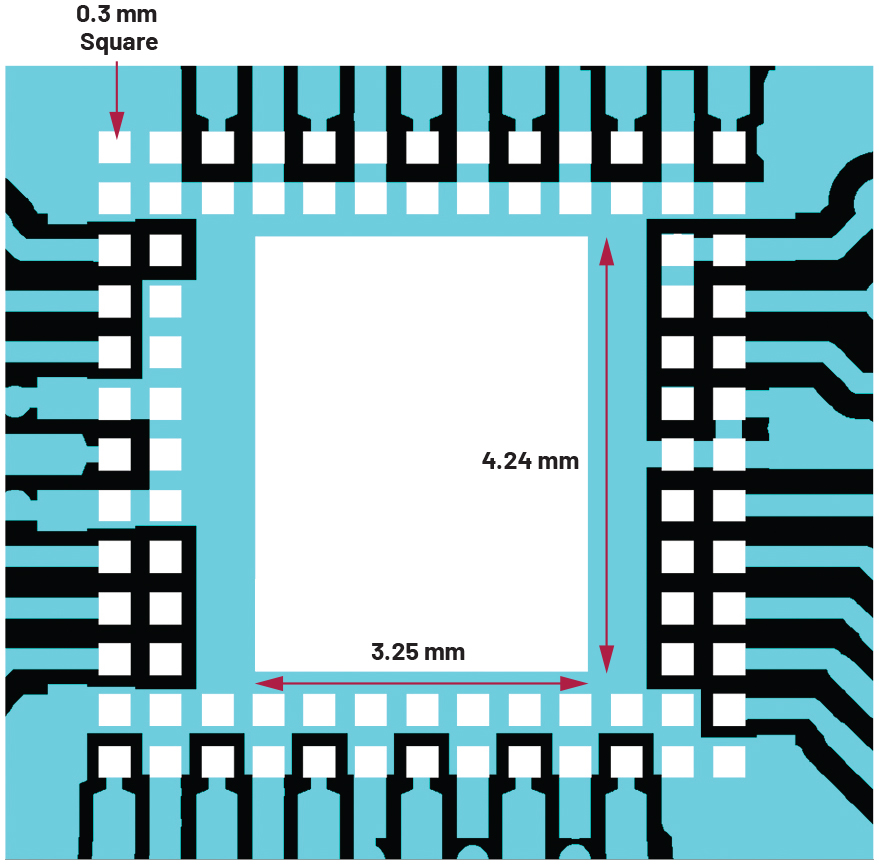

- PCBパッドは20%のオーバーサイズとしました。これはADAR1000の公称ピン・サイズより0.05mm大きい値です。したがって、パッド・サイズは0.3mm×0.3mmとなります。図8を参照してください。

図8 ADAR1000 PCBの推奨フットプリント – 0.3mm×0.3mmパッドを白でハイライトし、レイヤ1の残りの金属部分を水色で表示。

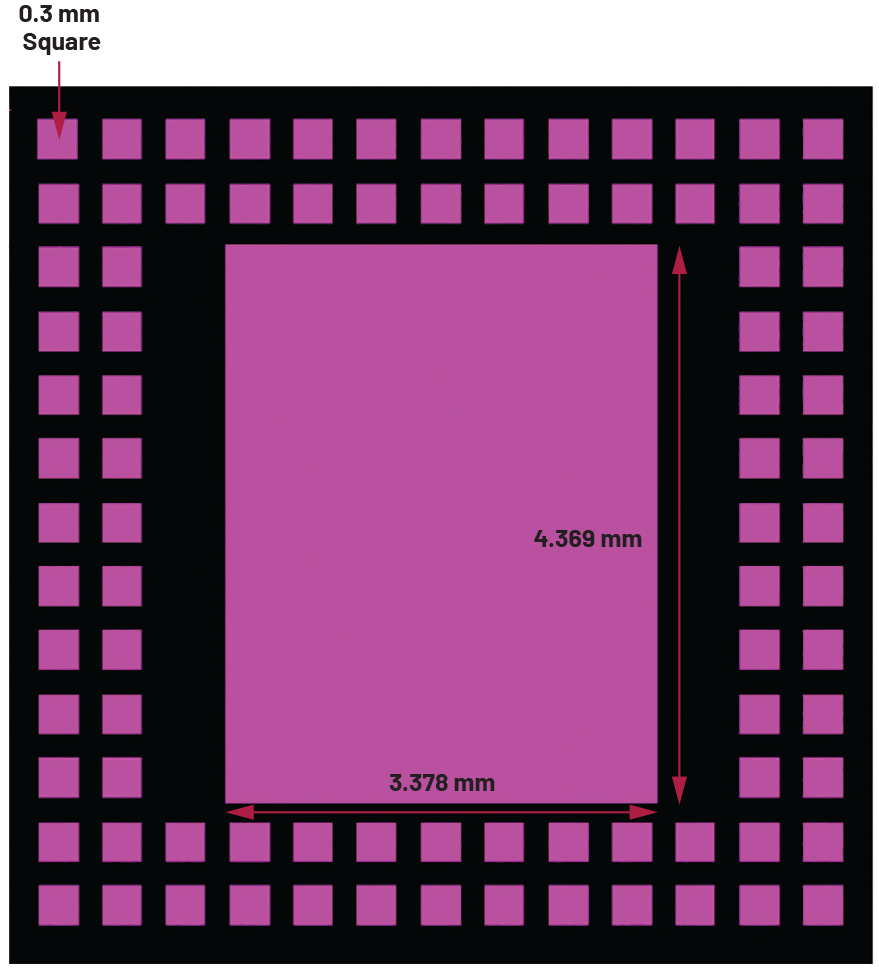

- ハンダ・マスクのアパーチャ寸法は、PCBパッドと同じ寸法の0.3mm×0.3mmに設定しました。図9を参照してください。

図9 パッド開口部を0.3mm×0.3mm、グラウンド・パドル開口部を3.378mm×4.369mmとしたADAR1000のハンダ・マスク。

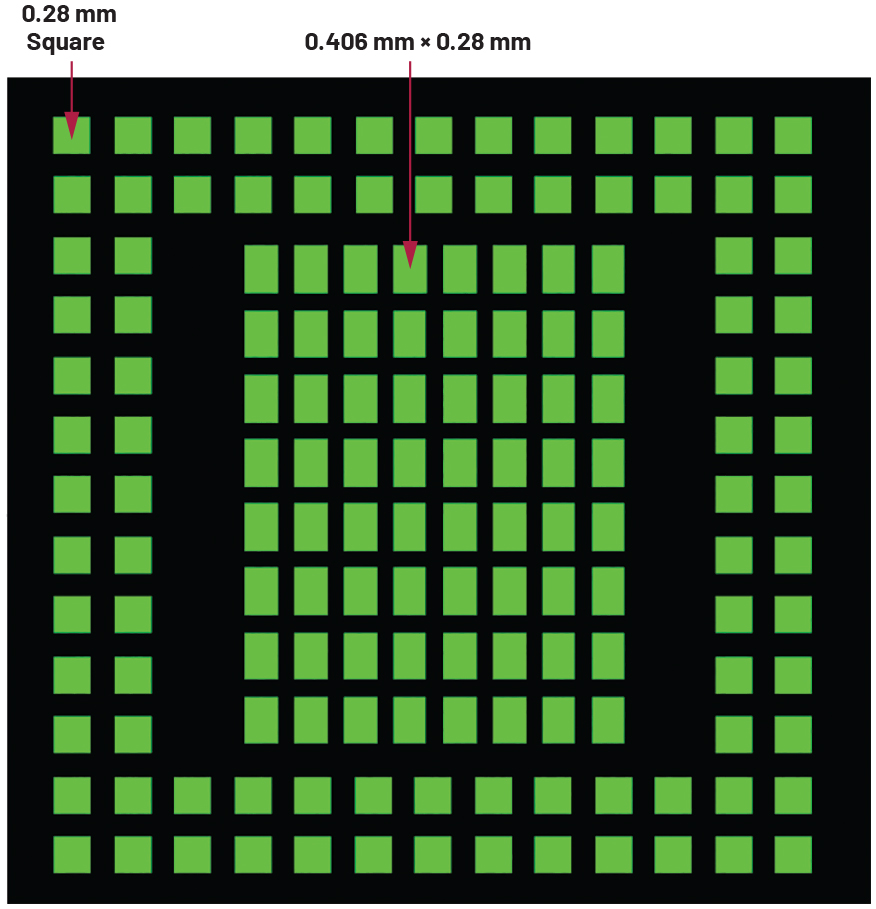

- ハンダ・ステンシルは、グラウンド・パドル開口部を、LGAのピンと同じサイズを持つ複数の小さいアパーチャに分割して設計しました。ピン・アパーチャは0.28mm四方に設定し、グラウンド・パドル・アパーチャは0.406mm×0.28mmに設定しました。ハンダ・ステンシルの設計を図10に示します。

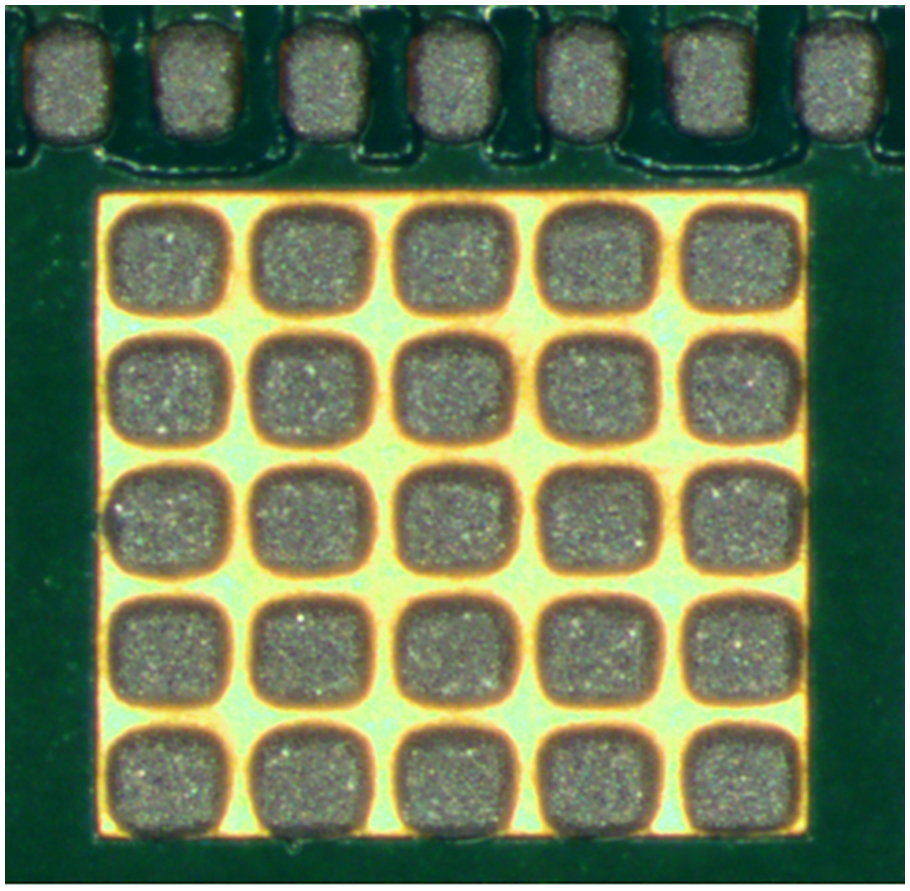

- 図 11 に、グラウンド・パドル開口部を複数の小さいアパーチャに分割したステンシルを使って塗布したハンダ・ペーストの画像を示します。

図10 0.28mm×0.28mmのパッド開口部と0.406mm×0.28mmのグラウンド・パドル開口部を持つADAR1000用PCBハンダ・マスク(ハンダ・ステンシル)。

図11 グラウンド・パッド部分を複数の小さいアパーチャに分割したハンダ・ステンシルを使って銅グラウンド・パッドに塗布したハンダ・ペースト(リフロー前)の例。比較のため画像の上部に信号ピン部分を含めています。

- ADAR1000周囲のシルクスクリーン・アウトラインを削除しました。

- ADAR1000から2.3mm以内にある部品の周囲にあるシルクスクリーン・アウトラインを除去しました。

- ADAR1000の近くにあるシルクスクリーンのテキストやフィーチャ(ピン1デジグネータなど)は、ADAR1000から1.85mm(推奨距離)以上離れた位置へ移動しました。

- 最も近いコンポーネントはADAR1000から2.3mmの位置にセットしました。

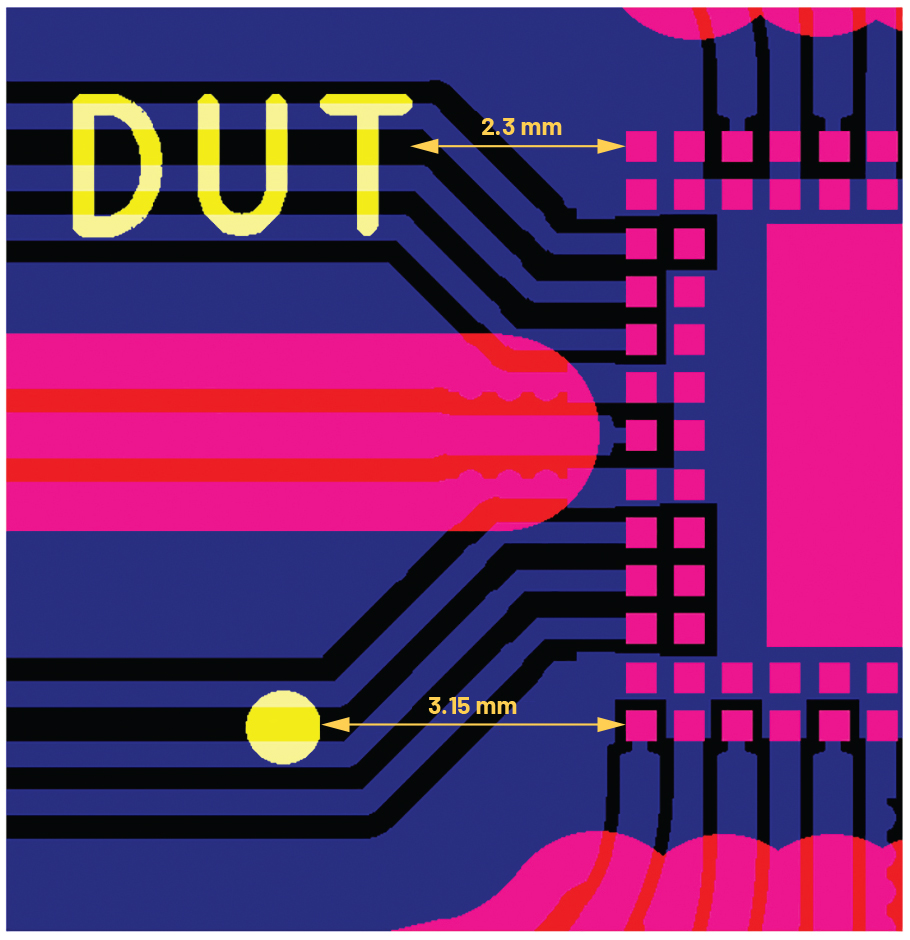

最後の4つのガイドラインを図12と図13に示します。図12に示すように:

- ADAR1000のシルクスクリーン・アウトラインはありません。

- 最も近いコンポーネント(C21)は2.3mm離れています。

- 最も近いシルクスクリーン・フィーチャ(C21のアウトライン)は1.85mm離れています。次に近いシルクスクリーン・フィーチャは「C35」というテキストです。

図12 ADAR1000のPCB禁止領域:シルクスクリーン・フィーチャはDUTパッドから1.85mm以上離し、コンポーネントはDUTパッドから2.3mm以上離して取り付けます。

図13 ADAR1000のPCB禁止領域:シルクスクリーン・フィーチャはDUTパッドから1.85mm以上離します。

図13に示すように、DUTシルクスクリーン・テキストとピン1デジグネータは、1.85mmの禁止領域の十分外側へ移動しました。ADAR1000の場合、この最小禁止領域はパッケージ外縁から1.795mm以内の範囲です。パッケージ外縁からピン外縁までの距離が長い場合は、本稿に示すように、ピン外縁ではなくパッケージ外縁までの禁止領域を基準とすることを推奨します。

ADAR1000評価用ボードでは、最も近いコンポーネントとシルクスクリーン・フィーチャをADAR1000から十分離れた位置に保つことができます。プレーナ・フェーズド・アレイ・アプリケーション用のボードでこの禁止領域を保つことが常に可能なわけではありませんが、ボード設計者はボード設計時にこのガイドラインに留意し、できるだけその内容に従う必要があります。

まとめ

LGAパッケージは、アンテナ素子の間隔がλ/2に設定された高周波プレーナ・フェーズド・アレイ電子回路に必要な高いピン密度を実現できる一方で、ピンをPCBに正しくハンダ付けすることが難しくなる可能性があります。本稿に示した主なガイドライン、すなわち、1) PCBパッドのサイズをLGAのピンより20%大きくする、2) ハンダ・マスクのアパーチャをPCBのパッドと同じサイズに設定する、3) グラウンド・パドル用開口部をLGAのピンと同サイズの小さい複数アパーチャに分割したハンダ・ステンシルを設計する、という措置は、いずれもPCBの製造誤差による影響を軽減するのに有効です。これらのガイドラインに従えば、製造ロットとアセンブリ・ロットを通じ、一貫してボード・アセンブリに高い生産性を実現できることが実証されています。信頼性の高いアセンブリはPCB再加工の必要をなくして経費を削減し、製品市場投入までの時間を短縮します。