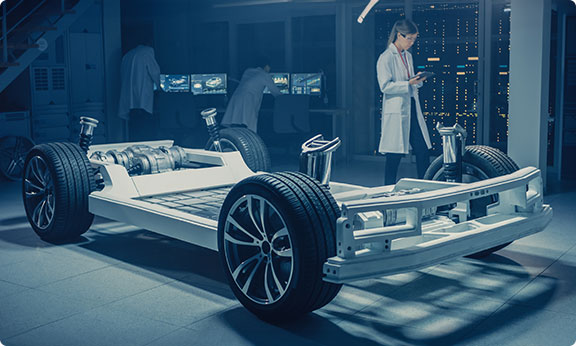

電動化とパワートレインソリューション

アナログ・デバイセズは顧客と協力して、電動モビリティ・エコシステムがどのようにして段階的に価値を作り出し、それを電気自動車(EV)のオーナーに提供することができるのかについて見直しを行っています。アナログ・デバイセズは、ブレークスルーを実現する革新技術によって、EV用バッテリの組成とテスト・ソリューション、バッテリ・マネージメント・システム、代替パワートレイン・タイプ、機能安全、様々な自動車用電動化サブシステムなどの課題に取り組んでいます。

各分野のアプリケーションについて: 電動化とパワートレインソリューション

自動車電動化のインテリジェント・エッジをリード

アナログ・デバイセズは、EVサブシステムの情報エコシステムを構築するために、EVバリュー・チェーンのいくつかのOEM、バッテリ・メーカー、その他の関係者と協力しています。

アナログ・デバイセズは、ADI Recharge™ポートフォリオを使ってエネルギー・マネージメント、電力変換、およびエネルギー保存という3つの領域を構築しています。これらの各領域は、エコシステム内でどのようにエネルギーと関わっていくのかに関連するものです。アナログ・デバイセズは、性能面で妥協をすることなく、システムの小型化、軽量化、効率化を実現します。

EVの走行可能距離延長やEVバッテリの全寿命期間を通じた価値向上から、電動パワートレインの効率向上や充電時間短縮まで、アナログ・デバイセズは、バッテリ・マネージメント、高電圧絶縁、バッテリのフォーメーションとテスト、位置と速度の検出、および電流検出のためのソリューションを提供しています。

Transforming EV Batteries into Technologically Advanced Assets by Enabling Insights at The Intelligent Edge of the Battery Pack

主な製品

ソート・リーダーシップ

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}