AN-2551: 多通道锂离子电池测试系统

电路功能与优势

图 1 所示系统是一款精确、8 通道电池测试系统,针对单个锂离子(Li-ion)电池,开路电压(OCV)范围为 3.5 V 至 4.4 V。

对锂离子(Li-ion)电池的需求无论在低功耗或是高功耗应用中都十分巨大,比如笔记本电脑、手机、便携式无线终端,以及混合动力汽车/全电动汽车(HEV/EV)。因此,锂离子电池的测试系统要求精确可靠。

图 1 中的电池系统包括:多个处理充放电过程的输入/输出通道,一个用于电池数据采集、测试、监控和温度管理的微控制器单元(MCU),以及一个提供 MCU 与多个输入/输出通道之间信号互连的背板。

该电路采用 ADP5065 快速充电电池管理器,具有灵活、高效、高稳定性充电控制等特性;相比传统分立式解决方案,该器件成本低、印刷电路板(PCB)占位面积小且易于使用。

由 ADuCM360 精密模拟微控制器提供高度集成式精密数据采集和处理。ADuCM360 可以获取电池电压、电流和温度。高精度模数转换器(ADC)、数模 转换器(DAC)和片内微控制器支持完全独立的充电和放电过程。

全差分式模拟前端具有高共模抑制比(CMRR)及出色的共模和接地噪声(充电和放电周期产生的大电流所导致)抑制能力。

通道数可以轻松扩充,进一步缩短每个电池的测试时间并降低成本。

电路描述

使用 ADP5065 进行电池充电控制

ADP5065 处理单个锂离子电池或锂聚合物电池所需的全部充电控制,包括恒流(CC)模式、恒压(CV)模式和涓流充电(TC)模式。TC 模式可以测试深度放电电池,确保安全性。ADP5065 采用 DC-DC 开关转换器架构,相比更为传统的线性稳压器而言,在充电过程中具有很高的效率。

ADP5065 集成了多种重要特性来确保高可靠性,包括热管理、电池故障检测和故障恢复。

ADP5065 的充电参数——比如快速充电电流、充电截止电流和充电截止电压——均可通过 I2C接口编程设置。这种可编程性使 ADP5065 能用于多种类型的锂离子电池,同时还可作为完整的电池充电和测试控制器使用。

电池放电控制和电子负载(E-Load)电路

图 2 中虚线框内的电子负载(E-load)电路提供了可编程恒流负载,采用 AD8601 精密 CMOS 运算放大器、4 个 1 W 1%功率电阻以及 2 个 SIR464 功率 MOSFET。

E-load 电流由 AD8601 同相输入端上的控制电压精确控制。控制电压(V_DAC)范围为 0 V 至 1 V,产生的负载电流为 0 A 至 2 A。锂离子电池的典型放电截止电压为 3.0 V。此 E-load 允许的输出电压最小值为:

2A × 1 Ω = 2V

功率 MOSFET 和功率电阻在放电过程中消耗全部的电池电能。此模块的散热系统仅供演示用途,当放电电流高于 750 mA 时,须额外注意确保足够的散热性能。

由于 MOSFET 导通电阻具有正温漂,因此可以将多个同类型的器件并联使用,并通过图 2 中显示为E-circuit 的单个环路控制。这是扩展功率 MOSFET电路功率处理能力的常用方法。

图 3 中的采样保持电路控制各通道上的放电电压。ADuCM360 输出各通道的预配置放电控制电压,然后导通相应的 ADG715 开关,从而按顺序刷新输入/输出通道的放电电压。

任何时候都只有一个输入/输出通道的 ADG715 开关闭合。0.1 μF 电容在两次采样之间由 DAC 通过1 kΩ 电阻充电,在两次保持之间通过 10 MΩ 电阻与 1kΩ 电阻的串联接地进行放电。充电和放电的带宽分别约为 1.6 kHz 和 0.16 Hz。对 0.1 μF 电容上的电压放电时需要使用 10 MΩ 电阻,如果未连接MCU 则将放电电压拉至接近地电压。

假定一个 N 通道系统的采样和保持时间分别为 TS 和 TH,则必须满足下列条件:

TH = TS (N − 1)

因此,更多的通道需要更长的保持时间,而漏电流导致电压下降更大。

对于此系统,N = 8,TS= 1 ms,TH= 7 ms,电压下降可以忽略。

热管理

大多数锂离子电池无法在低于 0°C 或高于 60°C 的温度下充电。快速充电和放电只能在 10°C 到 45°C范围内进行。

除了安全问题,锂离子电池的性能也可能随着温度而大幅改变。因此,应精确测量电池温度,确保测试结果的可重复性,同时也为了确保安全性。

使用 10 kΩ 热敏电阻监控电池温度,该热敏电阻通过双线式连接温度连接器模块。待测电池通常位于电路板附近,因此热敏电阻引线电阻可以忽略。

输入/输出通道上还有另一个 10 kΩ 电阻,它连接ADP5065 的 THR 引脚,如图 2 所示。该热敏电阻用来监控输入/输出通道散热器附近的温度,因为放电时温度相对较高。检测热敏电阻温度信息,并将其保存在 ADP5065 充电器状态寄存器 2 中,同时 MCU 通过 I2C 总线对其监控。输入/输出通道上有两个连接头,用来连接外部风扇,并分配可配置脉冲宽度调制(PWM)信号。如果热敏电阻温度低于45°C,则输入风扇的 PWM 信号由 MCU 设为 50%占空比。如果温度大于 45°C,则占空比增加至 95%。如果温度超过 60°C,则 ADP5065 自动停止充电过程。温度阈值可以通过与热敏电阻并联或串联放置一个固定电阻来微调。

电池连接和检测

待测电池通过开尔文四线制接法连接至输入/输出通道,消除引线电阻引起的误差。I+和 I−连接线必须具有低引线电阻,以便搭载充电和放电电流。V+和 V−线路检测电池电压,只有很小的偏置电流。通过测量 0.02 Ω、1%电流检测电阻,从而检测充电和放电电流。

所有电池信息均以差分方式检测,增加鲁棒性并降低共模误差——这很重要,因为充电和放电期间具有较大的接地电流。

电压调理电路

图2 中的电路是一个信号调理电路,可用于电压、电流和温度通道。所有来自输入/输出通道的信号均路由至 ADuCM360 的模拟输入通道,并通过两个片内集成的 24 位 Σ-Δ 型 ADC 进行数字化。

充电截止电压由 ADP5065 生成,并在 3.5 V 至 4.42 V范围内可调节,以兼容各种类型的锂离子电池。放电截止电压通常设为 3.0 V。在特殊情况下,电池可能深度放电至远低于 3.0 V 的电压。放电截止电压可以在 0 V 至 5 V 范围内设置,该范围囊括了几乎全部的锂离子电池工作条件。

检测的电池电压由 AD8275(G = 0.2 差动放大器)和 AD8276(单位增益差动放大器)进行处理。这两个放大器在平衡电路内连接,提供总增益为 0.2的差分输出以及 1.8 V 输出共模电压。

如图 2 所示,两个 1 kΩ电阻与 AD8275 输入串联连接,用作限流保护电阻。200 Ω 电阻补偿由于 1 kΩ串联电阻导致的增益下降,并将电路增益恢复至0.2。

利用以下公式:

VOUT++和VOUT-的最终电压为:

对于 0 V 至 5 V 电池电压范围,VOUT+和 VOUT-分别在 1.8 V 至 2.3 V 以及 2.3 V 至 1.8 V 范围内变化。差分输出电压(VOUT+ - VOUT-)为 0 V 至 1 V。这些范围符合ADuCM360 的共模和差分输入电压要求。

ADuCM360 用于电压采集的配置如下:AIN3 和AIN2 上差分输入、单极性、禁用缓冲器的单位增益,以及内部基准电压源。

电流调理电路

电池电流通过与电池高边串联的 0.02 Ω 电阻,在输入/输出通道上测量。假设测试期间的最大电流为2 A,则电阻上的最大差模电压为±40 mV,共模电压等于电池电压(可能高于 4.2 V)。

AD8237 是一款微功耗、零漂移、轨到轨仪表放大器。简化框图如图 5 所示。AD8237 采用间接电流反馈架构,以实现真正的轨到轨能力。共模输入电压可能等于或略超过供电轨电压。

AD8237 电路增益以 RF1 与 RG1 的比例设为 10.09 (G = 1 + RF1/RG1)。RF2 和 RG2 电阻消除输入偏置电流产生的误差。

±40 mV 电流测量信号转换至±400 mV,基准电压为 AVDD_REG = 1.8 V。

放大和电平转换电流检测信号驱动 ADuCM360 的AIN5 和 AIN4 差分输入,该器件配置为双极性输入,增益为 2,缓冲器使能,内部基准电压源使能。ADuCM360 内部 ADC 输入端的差模电压为±800 mV。输入引脚上的绝对电压均为 1.0 V 至 2.6 V。

使用 ADuCM360 的两个内部 ADC,同时对电流和电压信息进行采样。

差分和共模RFI以及噪声滤波器分别位于AD8275、AD8237 和 ADuCM360 之前。

电池温度调理电路

电池温度采用位于电池包装附近或内部的 10 kΩ热敏电阻测量。热敏电阻值通过采用已知电流驱动该热敏电阻,并测量其上的电压而确定。

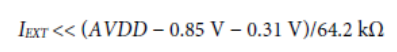

如图 6 所示,ADuCM360 的集成电流源(I_EXT)通过串联网络驱动 10 kΩ热敏电阻,该串联网络包含一个 2.2 kΩ精密电流检测电阻、一个肖特基二极管(用于反向电压保护)、两个 1 kΩ限流电阻以及一个 10 kΩ偏置电压发生器电阻。

串联电路的最大压降为:

总压降必须低于(AVDD - 0.85 V)。激励电流限幅为:

因此,该电路最大允许激励电流为 33.3 μA。激励电流设为 10 μA,因此 10 kΩ 电阻上的电压低于 0.5 V。ADuCM360 内部 PGA 设为增益 2,ADuCM360 内部缓冲器使能。

温度输入端的偏置电压为 10 μA × 10 kΩ = 0.1 V,满足内部缓冲器使能时 ADuCM360 的共模输入电压要求。

激励电流基准通道和热敏电阻电压通道同时采样,以便消除任何共模误差源,比如激励电流源或电源中的偏移。

基准通道的温度采集配置为:差分输入、单极性、增益 = 32、缓冲器使能、内部基准电压源。

热敏电阻通道的配置为:差分输入、单极性、增益 = 2、缓冲器使能、内部基准电压源。

I2C 接口扩展

在特定输入/输出通道上,ADP5065 和 ADG715 的寻址利用不同的I2C DEV_ID 完成。图 7 中的逻辑采用 ADuCM360 的 3 位通用输入/输出(GPIO)将SCLK 信号路由至适当的输入/输出通道。可以增加更多通道;但是,更多的通道需要更高的 ADC 采样速率、更大的 MCU RAM 尺寸、更快的放电电压刷新速率,以及更高的上级处理器通信带宽。

电池通道数可以通过增加更多系统来扩展,它们共享一个 RS485 总线,连接 PC。这种情况下,每一个模块都必须具有范围为 1 至 255 的唯一 ID。ID0 保留。注意,RS485 总线的波特率将会是使用这种方式时通道扩展的限制因素。

电路性能测量

系统噪声在电池连接器上测得,测量时将电池电压检测引脚 V+和 V-短路(如图 3 所示),并测量 ADC输出码在 2000 点采样间隔期间的峰峰值变化。对电流通道执行类似的测量。对于温度通道而言,连接 10 kΩ固定电阻,而不是热敏电阻。其结果分别显示在图 8、图 9 和图 10 中。

典型的锂离子电池充电和放电曲线如图 11 所示。