ICのジャンクション温度を高い精度で推定する

要約

半導体デバイス(IC)の信頼性と性能を確保するためには、そのジャンクション温度を高い精度で推定する必要があります。本稿では、その方法について包括的に解説します。具体的には、熱抵抗(θ)や熱特性評価パラメータ(ψ)などについて説明した上で、温度管理に向けてそれらを効果的に活用する方法を紹介します。また、各パラメータの違いを明確にし、ICのジャンクション温度を推定する際に正しく使用するための指針を示します。更に、ジャンクション温度を推定する際によくある誤りの例を紹介すると共に、熱の測定精度を高めるための知見を提供します。本稿で示す内容を理解すれば、電子回路の設計を最適化する上で不可欠なジャンクション温度に関する知識を吸収できたことになります。

はじめに

ジャンクション温度は、ICの効率、安定性、安全性に直接影響を及ぼします。ICの信頼性、性能、寿命を確保するためには、ジャンクション温度を高い精度で推定できるようにすることが不可欠です。そこで本稿では、熱抵抗と熱特性評価パラメータに焦点を絞り、ジャンクション温度を推定するための包括的なガイドを提供することにします。本稿で示す方法に従えば、ICの性能を引き出しつつ、過熱に関連する故障のリスクを軽減することが可能になります。つまり、温度管理を効率良く実現できるようになります。本稿では、まず熱に関する様々なパラメータ(熱パラメータ)について簡単に説明します。続いて、熱抵抗と熱特性評価パラメータに焦点を絞り、両者の違いを明らかにします。その上で、ジャンクション温度を推定するための実用的な方法をいくつか示します。更に、それらの方法の推定精度を検証した結果を示すケース・スタディを紹介します。本稿で示す方法に従えば、電子システムを新たに開発する場合でも、既存の設計を最適化する場合でも、熱に関する測定/推定を高い精度で実施することが可能になります。つまり、ICの信頼性を確保するために不可欠な知識とツールを手に入れられるということです。

各種の熱パラメータ

ICのパッケージの熱性能を評価/比較する上では、熱抵抗と熱特性評価パラメータについて理解することが非常に重要になります。これらのパラメータは、効果的な温度管理とジャンクション温度の正確な推定を実現する上で重要な役割を果たします。なかでも、表1に示した5つの熱パラメータが特に重要なものだと言えます。

| 通称(意味) | 説明 | 影響を及ぼす要因 | 主な用途 |

| θJA(ジャンクションと周囲環境の間の熱抵抗) | ICのジャンクションから周囲の空気までの熱抵抗 | プリント基板の設計、空気流、パッケージの種類など | 標準化された環境条件における様々なパッケージの熱性能の比較、ジャンクション温度の推定 |

| θJC(ジャンクションとケースの間の熱抵抗) | ICのジャンクションからパッケージのケースにおける特定の点までの熱抵抗。一方向の熱の流れを考慮した場合のダイからケースへの熱伝導の効率を表す | パッケージの材料(リード・フレーム、成形材、ダイを取り付けるための接着剤など)、設計上の特徴(ダイの厚さ、露出パッド、内部のサーマル・ビアなど) | 標準化された環境条件における様々なパッケージの熱性能の比較。ヒート・シンクを使用する場合のジャンクション温度の推定 |

| θJB(ジャンクションと基板の間の熱抵抗) | ICのジャンクションからプリント基板上の特定の点までの熱抵抗 | 銅箔の面積、サーマル・ビア、基板の積層構造といった基板設計上の要因 | システム・レベルの熱のモデリング。ジャンクションから基板までの熱流の経路を定量化するためのモデルを作成する |

| ψJT(ジャンクションとパッケージ上面の間の熱特性評価パラメータ) | ICのジャンクションとパッケージ上面の温度差。複数の経路を通じた熱伝導が考慮される | パッケージの設計や熱伝導の経路の有効性など | 実際のアプリケーションにおいて上面の温度と消費電力が既知の場合のジャンクション温度の推定。ヒート・シンクが適用されていない場合に限り使用できる |

| ψJB(ジャンクションと基板の間の熱特性評価パラメータ) | ICのジャンクションと基板の間の温度差。複数の経路を通じた熱伝導の複合効果が考慮されている | プリント基板の設計やシステムにおける熱の伝導経路の有効性など | 実際のアプリケーションにおけるジャンクション温度の正確な推定 |

熱抵抗と熱特性評価パラメータの違い

熱抵抗(θ)と熱特性評価パラメータ(ψ)は混同されるケースが少なくありません。どちらも電子パッケージの熱性能に関するパラメータであり、熱の放散や温度差といった類似した概念に関連しているからです。しかし、熱抵抗と熱特性評価パラメータは異なる目的で使用されるものです。また、それぞれの値は異なる条件下で導出されます。熱抵抗は、2点の間(ジャンクションと周囲の間、ジャンクションとケースの間など)の温度差を消費電力で割ったものとして定義されます。その値は、プリント基板の設計や空気流といった特定の条件に大きく依存します。通常、熱抵抗については単一かつ支配的な熱流の経路だけが考慮されます。このパラメータは、様々なパッケージの熱性能を比較したり、冷却用のソリューションを設計したりする場合に有用です。一方、熱特性評価パラメータの値は、ジャンクションと特定の点(パッケージの上面、基板など)の間の温度差を消費電力で割ることによって求められます。また、様々な熱伝導の経路の複合的な影響が考慮されます。これらのパラメータは特定の条件にそれほど依存しません。そのため、各パラメータを使用すれば、実際のアプリケーションにおけるジャンクション温度を正確に推定できます。

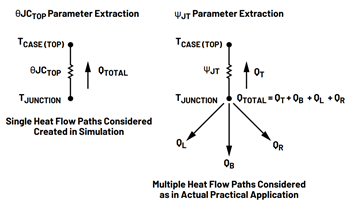

例として、ジャンクションとケース(上面)の間の熱抵抗の値を抽出するケースを考えます。その場合、パッケージ内の損失(消費電力)に起因する熱はすべてその上面を通じて放散されると想定します。つまり、単一かつ支配的な経路を通じて熱が放散されるということです。そして、このパラメータの値はシミュレーションによって抽出されます。そのシミュレーションでは、すべての熱が上面から放散されるという条件が構築されます。しかし、現実のアプリケーションではそのような状態は生じません。実際には、IC内の様々な経路を通じて熱が放散されます。一方、ジャンクションとケース(上面)の間の熱特性評価パラメータについては、別のアプローチが用いられます。具体的には、パッケージの上面を通じて放散されるのはIC内の損失に起因する熱の一部に限られると想定します。そして、同パラメータの値は、現実の条件下で生じる可能性のあるすべての熱流の経路を考慮して導出されます。そのため、同パラメータは実際のアプリケーションにおけるジャンクション温度の推定に適したものだと言えます。図1は、上記2つのパラメータを抽出する際に前提となる熱流の経路の違いを示したものです。この図は簡略化した視覚的な表現であり、読者の理解を助けることを目的としています。実際のパラメータの抽出プロセスやパッケージ内部の熱流の経路を正確に表しているわけではありません。

熱抵抗と熱特性評価パラメータが混同されるのは、どちらも温度差と消費電力に関連したものであるからです。実際には、これら2つのパラメータは異なる要因に依存しており、異なる状況に対応する形で使い分けられます。温度を正確に推定して適切な管理を行うためには、両者の違いを正しく理解しなければなりません。

ジャンクション温度を推定する方法

パッケージのジャンクション温度を推定する方法はいくつか考えられます。正確な推定を実現するためには、適切な熱パラメータを使用することが重要です。以下では、2つの代表的な推定方法を紹介することにします。それらの方法は、ジャンクション温度を推定するための実験と簡単に組み合わせられることを特徴とします。

【方法1】熱抵抗θJAを使用する

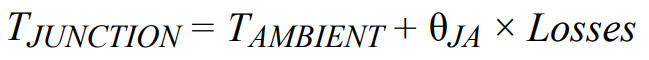

この方法では、特殊な装置などを使用する必要はありません。パッケージ内の損失量を把握するだけで、ジャンクション温度の概算値を取得できます。そのため、優れた方法だと言えます。

必要な数値

- テストの対象となるプリント基板におけるパッケージのθJAの値

- 動作周囲温度とパッケージ内で生じる損失の正確な値

使用する式

課題

- θJAの値は、プリント基板の設計と空気流に大きく依存します。そのため、それらについて適切に考慮しなければ不正確な値が得られる可能性があります。

- 周囲温度とICの損失を正確に測定することが重要です。

【方法2】熱特性評価パラメータψJTを使用する

この方法を用いれば、ジャンクション温度をより正確に推定することができます。但し、パッケージのケースの温度を測定するための装置が必要になります。また、パッケージにヒート・シンクが適用されている場合、ジャンクション温度の推定に使用することはできません。

必要な数値

- テストの対象となるプリント基板におけるパッケージのψJTの値

- パッケージのケース上面の温度と損失の正確な測定値

ケースの温度の測定方法

一般に、パッケージのケースの温度測定には、以下に示す2つの方法のうちどちらかが使用されます。

- サーマル・カメラを使用する:ケースの温度は、サーマル・カメラを使用することで測定できます。この方法は、室温での測定に適しています。正確な測定ができるか否かは、サーマル・カメラの精度とパッケージにおける損失量に依存します。

- 熱電対を使用する:パッケージのケース上面に熱電対を取り付けて温度を測定する方法です。あらゆる温度の測定に対応可能であり、特にパッケージを恒温槽内に配置する必要がある場合に適しています。正確な測定ができるか否かは、主に、使用する熱電対とマルチメータに依存します。

使用する式

課題

- ジャンクション温度を高い精度で推定するためには、パッケージのケースの温度を正確に測定しなければなりません。

- パッケージのケース上面に熱電対を取り付けるのが困難なケースがあります。

ケース・スタディ

上述した2つの方法の測定精度を実験によって検証してみましょう。ICの実例としては、降圧コンバータ「MAX25255」を使用することにします。このICは、ダイの温度を測定するためのセンサーを備えています。つまり、ダイのジャンクション温度を監視することが可能です。基準になる実際のジャンクション温度が得られるので、各方法によるジャンクション温度の推定値がどの程度正確なのかを把握することができます。この検証には、MAX25255の評価キット(4層基板を使用)を用いることにしました。この評価キットとJEDECのボードにおける各種熱パラメータの値は表2に示すように規定されています。

| 熱パラメータ | JEDECのボード(4層) | 評価キット(4層) |

| θJA(ジャンクションと周囲の間の熱抵抗) | 27.2°C/W | 18.5°C/W |

| θJCb(ジャンクションとケース底面の間の熱抵抗) | 4.8°C/W | 5.5°C/W |

| θJB(ジャンクションと基板の間の熱抵抗) | 6.9°C/W | 7.9°C/W |

| ψJT(ジャンクションとケースの間の熱特性評価パラメータ) | 0.56°C/W | 0.58°C/W |

| ψJB(ジャンクションと基板の間の熱特性評価パラメータ) | 7°C/W | 7.9°C/W |

この検証におけるMAX25255の動作条件と関連する数値は以下のとおりです。

- VIN = 12V、VOUT = 3.3V、IOUT = 8A、fsw = 2.1MHz、Tamb = 25℃

- 効率は92.3%、ICの損失は1.7W

- ダイのジャンクション温度(TEMPピンで測定)は57.3℃

ここでは、異なる方法によってジャンクション温度を推定してみます。それにより、各方法による推定結果が実際のダイの温度とどの程度一致するのかを把握できます。

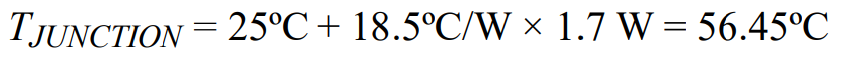

【ケース1】θJAを使用する

この方法であれば、特殊な装置を使用することなくジャンクション温度を算出することができます。そのため、装置のキャリブレーションの失敗によって測定誤差が生じる可能性が低くなります。式(1)を使用し、各パラメータの値を代入すればジャンクション温度の値が得られます。この例の場合、以下の式のようにしてジャンクション温度を推定できます。

上の式に示したように、この例におけるジャンクション温度の推定値は56.45℃になります。これはTEMPピンで測定された実際のジャンクション温度(57.3℃)に近い値だと言えます。測定誤差は約0.85℃(1.5%)です。ジャンクション温度の推定値の誤差を最小限に抑えるためには、周囲温度とICの損失を正確に測定することが非常に重要になります。例えば、ICの損失の値が実際の値から0.1Wずれていた場合、ジャンクション温度は1.85℃(3.3%)もずれてしまいます。

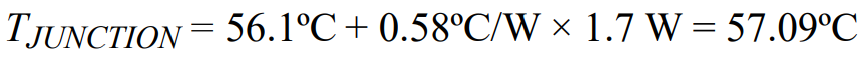

【ケース2】ψJTとサーマル・カメラを使用する

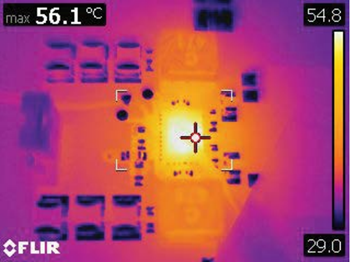

この方法では、サーマル・カメラを使用してICのケース上面の温度を測定します。この例では、サーマル・カメラとして「E60bx」を使用することにしました。その精度は±2℃または±2%(いずれか大きい方)です。ジャンクション温度を安定させるために、測定を行うまでにMAX25255を15~20分間動作させておきました。この条件で取得された熱画像を図2に示します。

ご覧のように、サーマル・カメラで測定されたケースの最高温度は56.1℃となっています。この値を用いれば、以下の式のようにしてジャンクション温度を計算できます。

ご覧のように、ジャンクション温度の推定値は57.09℃となります。これはTEMPピンで測定された実際のジャンクション温度に非常に近い値だと言えます。測定誤差は約0.21℃(約0.37%)です。この誤差の値は、測定に使用したサーマル・カメラの精度の範囲内に収まっています。この例の場合、ICの損失を計算することよりも、ケースの温度を正確に測定することの方が重要です。例えば、ICの損失の計算結果が0.5Wずれていたとしても、ジャンクション温度の推定値は0.29℃ /W(0.5%)の割合でしかずれません。これは、θJAではなくψJTを使用することによって得られる大きなメリットです。

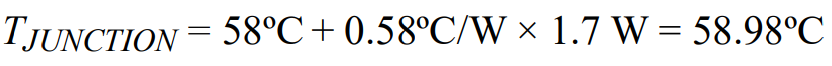

【ケース3】ψJT と熱電対を使用する

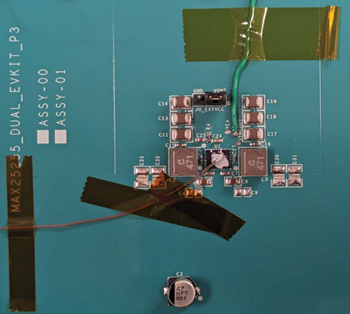

ケース2とは異なり、この方法では熱電対を使用してパッケージのケースの温度を測定します。熱電対としては、アプリケーションの仕様に基づいて適切なものを選択しなければなりません。この例では、タイプKの熱電対を使用することにしました。その精度は2.2℃または0.75%(いずれか大きい方)です。適切な測定を行うためには、パッケージのケースに熱電対を取り付ける方法が重要になります。具体的には、熱伝導ペーストや熱伝導接着剤を使用するとよいでしょう。それらの定格温度は、対象とするパッケージの温度よりも高くなければなりません。この例では、サーマル・コンパウンド「TC3-1G」を使用することにしました。良好な熱的接触を実現するために、熱伝導ペーストを使用してICの上面に熱電対を取り付けます(図3)。

熱電対は、デジタル温度計である「Fluke 52 II」に接続しました。この温度計の測定精度は±[0.05% + 0.3℃ ]です。ジャンクション温度を安定させるために、MAX25255を15~20分間動作させてから温度計による測定値を取得します。この例では、温度計の測定値は58℃でした。この値を用いれば、以下の式のようにしてジャンクション温度を計算できます。

ご覧のようにジャンクション温度の推定値は58.98℃となりました。この値は、ケース1、ケース2の方法による推定値と比べて正確ではないことがわかります。測定誤差は約1.68℃(約2.93%)に達しています。なぜ、このように測定誤差が増大したのでしょうか。その理由は、この手法を採用した場合、関与する要素が増える(熱電対、熱伝導ペースト、温度計)ことにあります。とはいえ、この誤差は関連する様々な要素によって決まる複合的な測定精度の範囲内にあります。この手法の長所は、パッケージを恒温槽内に配置する場合でも、ジャンクション温度の推定に使用できる点にあります。

上記3つのケース・スタディに基づき、パッケージのジャンクション温度を推定する方法についてまとめておきましょう。まず、θJAを使用する場合、特殊な装置がなくても概算値を得ることができます。その観点から、これは優れた方法だと言えます。しかし、ψJTを使用した方がより正確な推定を実現できることは間違いありません。θJAを使用する方法は、ψJTを使用する方法と比べてプリント基板の設計に大きく依存します。このことから、ψJTを使用した方が、実際のアプリケーションにおけるジャンクション温度をより正確に推定できることになります。この差については、表2を見ることでも理解できます。JEDECのボードと評価キットにおけるMAX25255のθJAとψJTの値を比較してみてください。2つのボードにおけるθJAの差は9℃ /W近くに達します。それに対し、ψJTの差はわずか0.02℃ /Wしかありません。

まとめ

本稿では、熱抵抗(θ)と熱特性評価パラメータ(ψ)という主要な熱パラメータについて説明しました。また、ジャンクション温度を推定する上で両パラメータがどのような役割を果たすのかを明らかにしました。更に、ヒート・シンクを使用しないパッケージのジャンクション温度を推定するための2つの方法について詳しく解説しました。2つの方法とは、ジャンクションと周囲の間の熱抵抗であるθJAを使用する方法と、ジャンクションとケース(上面)の間の熱特性評価パラメータであるψJTを使用する方法のことです。各方法には、特有の必要事項、手順、課題が存在します。本稿で紹介したケース・スタディでは、各方法を実際に適用した例を示しました。それにより、正確な測定の重要性と各方法が推定値の精度に及ぼす影響について明らかにしました。実際のアプリケーションでは、より正確な推定値を得るためにθJAではなくψJTを使用することが推奨されます。

本稿では、ジャンクション温度を推定する際に生じ得る一般的な誤りについても説明しました。例えば、熱パラメータに関する誤解、θJAの誤った使用方法、損失の計算における誤差、ケースの温度の不正確な測定などが結果に影響を及ぼします。そうした落とし穴を避けることにより、熱に関する評価の精度を高めることができます。本稿で説明した手法では、絶対的な精度でパッケージの温度を算出することは難しいかもしれません。それでも、熱に関する指標について正しく理解し、推定手法を慎重に選択するのは非常に重要なことです。その結果として、熱に関する測定/推定の精度を高められることは間違いありません。